Wagen: Eigenbauten

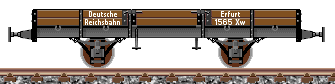

Arbeitswagen Xw

Hier wird der Selbstbau eines Schmalspur–Niederbordwagens im Maßstab 1:22,5

beschrieben (Nenngröße IIm), der von den Maßen her dem Modell mit der Artikel–Nummer 41100 von

LGB® entspricht.

So ein Wagentyp eignet sich sehr gut für erste Eigenbau–Versuche, da er keine zu hohen Anforderungen

an den Modellbauer stellt. Die benötigten Baumaterialien sind fast alle im Architektur–Modellbau–Bedarf erhältlich.

Das Hauptgattungszeichen „X” bezeichnet Arbeitswagen,

das Nebengattungszeichen „w” Wagen mit weniger als

der normalen Tragfähigkeit, die in diesem Fall bei 15t liegt.

Solche offenen Waggons lassen sich auf der Modelleisenbahn wie beim Vorbild vielseitig einsetzen.

Abschnitte dieser Seite:

- Zeichnung

- Fahrwerk, Teil 1: Rahmen und Drehgestelle

- Fahrwerk, Teil 2: Kupplungsdeichseln und Puffer

- Fahrwerk, Teil 3: Elektrik, Luftleitung, Bremsanschlüsse

- Fahrwerk, Teil 4: Achslager

- Wagenkasten, Teil 1: die Bodenbretter

- Wagenkasten, Teil 2: die Bordwände

- Wagenkasten, Teil 3: Klapptüren, Ringösenhalter, Trittstufen

- Die Lackierung

- Die Beschriftung

- Endmontage und Fazit

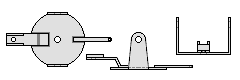

Zeichnung

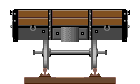

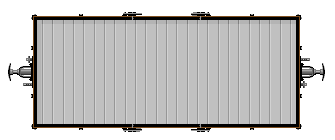

Diese Zeichnungen vermitteln einen Eindruck vom Aussehen des Waggons. Er hat einen Vorbild–Radstand

von 3,0 m und eine Wagenkastenlänge von 5.790 mm.

Eine für den Nachbau geeignete Zeichnung finden Sie bei den Downloads.

Der Maßstab der dort angebotenen Rastergrafik ist wie folgt: Vier Bildpunkte (Pixel) entsprechen einem

Millimeter im Modell, ein Pixel also 9 mm eim Vorbild.

Der Wagen hat kein konkretes Vorbild. Er wurde so gebaut, dass seine Ladefläche innen

genau den Maßen des LGB®–Modells

entspricht, um bei beiden Fahrzeugen die selben Ladegüter benutzen zu können.

Die Tabelle führt die ersonnenen Daten des Link zum Glossar

Freelance–Modells auf.

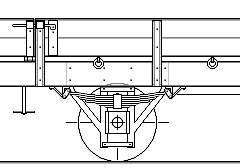

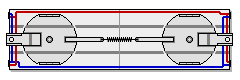

Fahrwerk, Teil 1: Rahmen und Drehgestelle

Das Fahrwerk wurde aus Polystyrol gebaut, die Einachs–Drehgestelle entstanden aus Messingblech. Die Verfahren werden bei den

Fahrwerks–Grundlagen und dem Fahrwerks–Modellbau beschrieben.

Eine 2 mm starke Polystyrol–Platte von

253,5 × 65,8 mm wird in die Rahmenlängsträger und

Pufferbohlen eingeschrieben. Sie nimmt zwei 5 mm–Stifte als Drehpunkt für die „Drehgestelle” auf, die

6 × 1 mm–Hülsen haben und aus

0,8 mm–Messingblech gefertigt sind.

An den inneren Seiten der „Drehgestelle” werden Zungen für die Zugfeder

angebracht, die im Betrieb als invertierender Mitnehmer für die Drehgestell–Ausschläge

dient. Das verhindert im Schubbetrieb schräg laufende Achsen.

Die Befestigung der Drehgestelle erfolgt über selbstschneidende Schrauben mit

3D–Unterlegscheiben (Durchmesser = 3 × Kernloch).

Vorsicht beim Schneiden der Gewinde! Achten Sie auf einen hinreichenden Kernloch–Durchmesser

(etwa 2,3 mm), sonst werden die Stummel heraus– oder abgedreht.

Die Achsstummel der Speichenradsätze werden auf 3 mm

gekürzt und laufen direkt in einer nahezu gar nicht angefasten Bohrung im 0,8 mm–Messing.

Eines der Drehgestelle liegt auf einem Polystyrol–Streifen 4 × 1 mm

in Wagenmitte und Längsrichtung auf, das andere auf einem Ring aus

1 mm–Material. Dadurch ergibt sich die gewünschte

Dreipunkt–Lagerung, die das Fahrverhalten nachhaltig verbessert und Unebenheiten im Gleis

bis eben etwa ± 1 mm ausgleichen kann.

Die Rahmenlängsträger werden aus je einem Polystyrol–U–Profil 253,5 × 10 × 5 mm gebaut,

das an den schmalen Wangen leicht konisch ausläuft, aber noch nicht angeklebt.

Die Pufferbohlen sind 106 × 12 × 2 mm groß.

Sie müssen als erste an die eingeschriebene Platte geklebt werden. Das geschieht am

Besten auf einer ebenen und glatten Unterlage (Spiegel, Glas, starkes Blech). Während der

Klebstoff anzieht, werden sie mit Richtklötzchen senkrecht gehalten. Die genaue Länge der Rahmenlängsträger kann erst danach bestimmt werden.

Beim Einkleben der Letzteren ist größte Sorgfalt geboten: Wenn sie schief sitzen, kann das

Fahrwerk kaum noch gerettet werden. Leider neigen die sehr dünnwandigen Profile auf Grund innerer

Spannung dazu, sich leicht zu verwinden, und es braucht erheblichen Druck, um sie gerade

zu halten. Sie sollten nach dem Kauf einige Zeit eben gelagert werden.

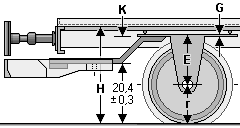

Fahrwerk, Teil 2: Kupplungsdeichseln und Puffer

Während der „gesicherten” Trocknungszeit der Träger kann mit dem Anzeichen

der Achslagerbleche begonnen werden. Um etwas Abwechslung in den Fuhrpark zu bringen, sollte

es diesmal eine schmal gespreizte Ausführung sein (Länderbahn–Bauart). Die Höhe

der Achsmitten unter der eingeschriebenen Polystyrol–Platte setzt sich zusammen aus

1 mm Auflage und 22,5 mm

Höhe der Drehgestellhalter bis Achsmitte, also 23,5 mm

insgesamt. Dieses Maß muss auch bei den Achshalterblechen benutzt werden, die aus

1 mm–Polystyrol ausgesägt werden und damit eine noch

akzeptable Materialstärke aufweisen. Da sie keine statische Funktion haben, genügt das.

Die Kupplungsdeichseln können erst gebaut werden, wenn die Pufferlänge fest steht. Die Puffermitte liegt

beim Vorbild bei höchstens 750 mm Höhe über der Schienenoberkante

(33,3 mm bei 1:22,5).

Das äußere Ende der Deichseln wird aus zwei versetzt aufeinander geklebten

Streifen Polystyrol 7,8 × 3 mm nachgebildet,

wovon der untere die Ausrundung für die Kupplungsbügel–Aussparung erhält und der obere

erst kurz vor der Lage der Befestigungsschraube beginnt. Für die Höhenlage ist nicht

der Bügel, sondern die Auflagefläche an der Schraube relevant. Diese muss etwa 7,5 mm unter der

12 mm hohen Pufferbohle liegen.

Abzüglich der 2 mm–Grundplatte ergeben sich

10 mm Resthöhe Pufferbohle zuzüglich

7,5 mm lichter Abstand abzüglich 2×3 mm–Streifen

= 11,5 mm Differenz.

Davon gehen 1 mm für die Auflager der Drehgestelle und

0,8 mm Blechhöhe ab. Der Messing–Streifen,

der die Polystyrol–Streifen mit den Drehgestellen verbindet, muss also

9,7 mm Höhe überbrücken. Er wird flach auf die

Drehgestell–Grundplatten gelötet. Am anderen Ende wird der aufgeklebte

Polystyrol–Doppelstreifen mit einem Messingstift 1 mm

und einer kleinen Schraube gesichert. Durch das gut biegbare Messing–Blech lassen sich kleine

Höhenfehler in Lage des Kupplungsbügels leicht ausgleichen.

Die Toytrain®–Pufferteller werden

mit Schaft–Verlängerungen aus 4 mm–Ms–Rohr

versehen und die Pufferhülsen gebaut. Ihre Basis ist ein Messingrohr

5 ×1 mm, um das Aufspannplatte und

Hülsenwände geklebt werden, und das selbst mit Sekundenkleber in der Pufferbohle fixiert wird.

Die Puffer werden nach bewährtem Muster mit einem innen durch eine Querbohrung gesteckten

0,8 bis 1,0 mm–Messingdraht gefedert, der an

den Längsträgern außen nach unten hin offene Widerlager erhält. Der Draht kann dann bei der

Montage von der Seite her eingeschoben und nach vorne hin eingeclipst werden.

Fahrwerk, Teil 3: Elektrik, Luftleitung, Bremsanschlüsse

Im nächsten Schritt des - zunächst wichtigeren - Funktions–Modellbaus

folgen die Steckdosen für die elektrischen Verbindungen (damit ein „Geisterwagen”

mit Konstantspannungsquelle den Arbeitswagen mit 6 V versorgen kann - für Zugschlusslaternen). Die Dosen (im Rastermaß

2,00 mm) werden in Aussparungen an der Unterseite der

Pufferbohlen knapp innerhalb des Auftreffpunktes der Rahmenlängsträger geklebt und

über Drähte miteinander verbunden. Die Drahtverbindungen laufen innen an den

Rahmenlängsträgern entlang, die beiden Pole rechts und links an den Pufferbohlen werden quer miteinander gekreuzt verbunden.

Außen an der Pufferbohle werden später die Schlussscheibenhalter in der für

LGB®–Laternen geeigneten proprietären Form angebracht (Flacheisen–Öse zum Einstecken des hinteren

Laternenfußes) und mit Nieten versehen.

Damit ist der für den Betrieb relevante Funktionsmodellbau abgeschlossen. Funktional

sind am Aufbau nur noch die Türklappen und deren Riegel sowie die Ringösen zum Verzurren der Ladung. Was folgt, ist der optische Modellbau.

Dabei grenzen zwei Aufgaben noch an den Funktionsbereich. Das sind zum einen die Bremskupplungen

(der Wagen soll die Nachbildung einer Druckluftleitung erhalten), die bei den Fahrzeugen dieser

Modellbahn hängend und nicht stehend ausgeführt sind, und zum anderen die Imitationen der inneren

Längsträger unter den Drehgestellplatten. Die Schläuche der Kupplungen dürfen nicht mit dem

Kupplungsbügel zusammenstoßen, wenn der ausschwenkt, und die beweglichen Trägerteile dürfen

nicht an den festen schleifen. Bei der Nachbildung der Luftleitung und der T–Stücke

wurde auf Details wie Anschlussflansche und Überwurfmuttern verzichtet.

Der Bau der Bremshähne, –Kupplungen und –schläuche wird auf der Seite zum Thema

Druckluftbremsen beschrieben. Die Kupplungen fehlen auf den Fotos noch,

sie sollen später als Messing–Gussteile nachgerüstet werden.

Fahrwerk, Teil 4: Achslager

Die Achslagerbleche werden an die Längsträger geklebt. Dann folgen die inneren Fahrwerksträger aus

4×2 mm–U–Profil (mit Unterbrechungen

im Bereich der Drehgestell–Grundplatten), dann die (später unteren) Querträger und deren Knotenbleche zu den äußeren Längsträgern

(0,5 mm–Polystyrol). Die Querträger haben tatsächlich

eine statische Funktion. Die Knotenbleche werden später mit je vier Nietkopf–Nachbildungen

versehen. Die Querträger müssen so mit den Feder–Deichseln zusammenpassen, dass

die Drehgestelle noch eingesetzt werden können, nachdem der Streifen unter den betreffenden Querträger geschoben wurde. Das ist auf dem

Foto mit der Bildunterschrift „Puffer mit Stangenfeder” weiter oben gut zu sehen.

Die Achslagerbleche werden an der Außenseite oben in der Mitte mit Versteifungswinkeln

zu den Rahmenlängsträgern versehen, die jeweils vier Niete bekommen, dazu kommen

die acht großen Niete je Blech durch den senkrechten Rahmenlängsträger–Teil.

Die Blattfedern sollten aus Streifen 3×0,5 mm zusammen

gesetzt werden, dabei ergeben neun bis zehn Blatt etwa die gewünschte Paketstärke. Die Länge zwischen den oberen Schakenbock–Bolzen muss umgerechnet

40 mm betragen. Die Nutzlänge der Federn sollte

im Original 900 mm sein. Da eine

Verkürzungs–Progression wie im Original nur schwer abzumessen ist, wurden die Blätter

40, 37, 34, 31, 28, 25, 21, 18, 16 und 13 mm

lang gemacht (das erste natürlich 44 mm).

Normaler Weise reicht auch das zweite Blatt noch unter den Schakenbock–Bolzen, worauf hier jedoch verzichtet wurde.

Der Bau so eines Federbunds, der Schakenböcke, Schaken und passender Lagergehäuse wird detailliert

bei „Fahrwerks–Modellbau: Achslager”

beschrieben. In Messing könnte dies alles korrekt mit Unterlegscheiben und Splinten nachgebildet werden,

aber schließlich soll es ja innerhalb der nächsten Jahre einen kleinen Waggonfuhrpark zum Spielen

geben ….

Gegenüber kleineren Baugrößen wie H0 ist hier auch der Betrachtungs–Abstand größer.

Schon aus etwa 1,50 m Entfernung wären solche Details kaum noch

erkennbar, besonders nicht, wenn sie schwarz lackiert sind und die Rahmenlängsträger um etwa

2 mal 5 mm dichter zusammen liegen

als bei einem LGB®–Modell.

Gerade diese Teile zeigen deutlich, warum sich der Eigenbau von Fahrzeugmodellen lohnt.

Die meisten dieser Teile wären im Kunststoff–Spritzguss nicht zur Seite hin

ausformbar, die Achslagergehäuse sogar in keiner Ebene. Das ist mit ein Grund,

warum die meisten LGB®–Zweiachser mit den stets gleichen Achslagergehäusen daher kommen.

Wagenkasten, Teil 1: die Bodenbretter

Der Aufbau sollte aus Echtholz–Leisten entstehen. Das erfordert zunächst einmal vollständig

geschliffene, gefüllerte und noch einmal geschliffene Boden– und Seitenbretter. Dazu muss

vorab die Entscheidung für die Lackierung der Bodenbretter fallen. Sollen sie nämlich gebeizt werden,

muss dies als Erstes geschehen. In diesem Fall bekamen sie später die klassische, graue Lackierung. Gefüllert wurde mit Schnellschleifgrund von

Clou®.

Dabei geht die Maserung durchaus nicht verloren, wie das Foto im Streiflicht beweist.

Das Füllern hat einen ganz entscheidenden Vorteil. Anders, als es vom Hersteller

bescheiden behauptet wird, sind die gefüllerten und anschließend lackierten oder

vorher gebeizten Holzteile sehr wohl wetterfest. Der Schnellschleifgrund ist eine Art

Kunststoff, der in die Kapillaren eindringt und das Holz so wunderbar versiegelt.

Aus statischen Gründen müssen bei diesem Modell Aufbau und Fahrwerk eine Einheit bilden.

Die Verbindung von Fahrgestell und Wagenkasten ist nicht trivial. Das an den Längskanten

durchlaufende Winkelprofil (die Einfassung der Bodenbretter) kann nämlich nicht zwischen die

Pufferbohlen geklebt werden, weil es zunächst durchhängen würde und es eben genau der

Bretter–Unterkante angepasst werden muss. Da die Bodenbretter in Wagenlängsrichtung gesehen

auch symmetrisch aufgeteilt sein sollen, muss mit dem beziehungsweise, bei einer geraden Bretterzahl,

den mittleren Bodenbrettern begonnen werden, die exakt rechtwinklig auf die eingeschriebene Platte des

Fahrwerks geklebt werden. Dabei kann ein Anschlag helfen. Die Bodenbretter werden aus Kieferleisten

10 × 2 mm gebaut, individuell angefast und abgeschliffen.

Die richtige (mittige) Seitenlage wird an der Lage der Rahmenlängsträger–Außenkante

angezeichnet (hier: 104 mm Brettlänge, 14 mm Abstand, Soll–Außenmaß

106,2 mm). Ein ungleichmäßiger Eindruck der Bretter

entsteht zum Beispiel, wenn Stück um Stück von einer Leiste abgelängt und abwechselnd rechts und

links - von der Wagenseite her gesehen - angeklebt wird. Wenn die Rechtwinkligkeit ein wenig

aus den Fugen gerät, sollte der Fehler über mehrere Bretter verteilt ausgeglichen werden, das fällt später nicht mehr so auf.

Vor dem letzten Brett muss eine Leiste 2 × 1 mm

senkrecht auf die Pufferbohle geklebt worden sein (außen bündig). Sie ist die Nachbildung des

einen Schenkels des Winkelprofils, das im Original in eine Nut am Schlussbrett eingesetzt war.

Zwischen dem vorletzten Brett und dieser Leiste wird dann das letzte Brett eingepasst und

–geklebt. Die letzten Bretter werden unten an den Enden schon etwas dünner geschliffen

und eher kürzer als die anderen zugeschnitten, weil sie nach dem Einkleben nicht mehr gut feil– oder schleifbar sind.

Wagenkasten, Teil 2: die Bordwände

Die seitlichen Abschlüsse der Bretter werden ein wenig angeglichen. Dann werden die

Winkelprofile an der Wagenlängsseite angepasst und mit Sekundenkleber aufgeklebt.

Tipp: Ebene Polystyrolflächen sollten Sie immer mit einer Klinge abziehen -

dadurch greift der Klebstoff und hält der Lack besser, außerdem gibt das schärfere Kanten (wenn ordentlich abgezogen wurde).

Nach den Bodenarbeiten können die Bremsanschlüsse eingeklebt werden, deren Sperrhähne nun nicht mehr nach oben überstehen.

Im nächsten Schritt werden die Stirnwände vorbereitet, deren Bretter zusammen–

und das Paar aufgeklebt. Die Rechtwinkligkeit entsteht dadurch (in der Senkrechten), dass

vorab die zwei mittleren U–Profile der Stirnwand auf die Pufferbohlen und die darüber liegenden Leisten geklebt werden.

Sie dienen als Anschlag in der Vertikalen, die Pufferbohlen–Kanten in der Querachse des

Modells. Die Bretter bestehen aus Kiefernleisten 7,5 × 2 mm.

Sie müssen auf der Außenfläche wirklich glatt sein. Ein Rest Holzmaserung bleibt trotzdem erkennbar.

Die Prüfung auf Reste von Schneidspuren des Leistenteilers oder Holzmaserungsfehler erfolgt am besten im Streiflicht.

Was die Meisten nicht wissen, weil es bei Modellen praktisch nie nachgebildet wird: Die

oberen Kanten der Bordwandbretter waren oft mit einem innen liegenden Winkel–Profil

verstärkt, und die außenliegenden U–Profile hatten häufig Widerlager in

Form von Flacheisen innen am Wagenkasten. Diese zwei Merkmale gilt es nun nachzubilden:

die Winkeleisen aus einem Profil 2,5 × 1,5 × 0,8 mm

und die Flacheisen (passend zu den äußeren U–Profilen) aus Polystyrol–Streifen

4 × 0,5 mm. Erst nach Anbringung

dieser Teile können die Nietimitationen der Stirnwände gesetzt werden. Damit ergibt sich die

gewünschte Bordwandhöhe von (im Original) 360 mm.

Sobald die Stirnwände samt den U–Profilen „stehen”, können mit 31 mm

Abstand zueinander die Kupplungs–Imitationen angebracht werden. Sie wurden hier aus

2,0 mm starkem Polystyrol angefertigt, da sie funktionslos sind.

Wird ein innen liegender Balancier nachgebildet (was nicht trivial ist), sollte es Messing sein.

Die Baureihenfolge für die Wagenkastenstützen:

- Anbringen eines senkrechten Streifens 3 × 1 mm innen im Rahmenlängsträger, der später als eine Wange dient und dessen bündige Kante zur Anzeichnung der 4 mm breiten Gesamtstützen jeweils Richtung Pufferbohle zeigt.

- Einsetzen zweier Nietimitationen.

- Anpassen einer durchbrochenen Platte 9 × 1 mm in der Länge wie der Abstand Rahmenlängsträger–Mittelteil außen bis Senkrechte der Bordwand. Die Platte muss so gebaut sein, dass sie außen oben auf dem die Bodenbretter einfassenden Winkelprofil aufliegt.

- Aufkleben zweier Streifen 3×1mm oben und unten an der Platte und eines eingeschriebenen Streifens senkrecht außen.

- Einkleben der Stütze und - nach Trocknung - Verfeilen bündig zur Außenkante der Bordwand.

- Anbringen der U–Profile außen und der Flacheisen innen, setzen der Niete.

Wenn hier sorgfältig gearbeitet und geklebt wird, ergibt sich eine sehr steife Verbindung -

eben ganz wie im Original. Das ist auch wichtig, damit das Modell später an den festen Seitenwand–Teilen

angefasst werden kann. Die flachen Seiten der Stützen sollten Richtung Wagenmitte hin zeigen.

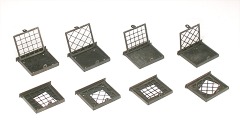

Wagenkasten, Teil 3: Klapptüren, Ringösenhalter, Trittstufen

Die U–Profile innen bei der Klapptür haben eine andere Ausführung als die mittigen,

da sie oben einen Teil der Türriegel–Konstruktion aufnehmen müssen. Eine etwas zu

klobige Konstruktion voraus gesetzt, können sie noch in Polystyrol gebaut werden.

Alternativ dazu könnte die Riegelfalle oben gesondert aus Messing gebaut und - verstiftet! - oben angeklebt werden.

Der Rest - Wagenkastenstütze und U–Profil unter der Falle - entspricht den mittleren

Stützen. Bei der Anbringung der Lagerbleche für den eigentlichen Riegelhebel gibt

es zwei Möglichkeiten. Entweder er wird als Platte direkt an U–Profil und Bordwandbretter

geklebt (geschweißte Original–Konstruktion) oder als separat aufgeschraubtes oder –genietetes Blech ausgeführt. Der Riegelhebel selbst sollte aus

0,8 mm–Messing angefertigt werden.

Wichtig: Wegen der Ladegüter sollte die Hebelachse innen so flach wie möglich,

wenn's geht, gar nicht nach innen überstehen. Das läßt sich dadurch lösen, dass die Achse innen an einem Messing–Streifen verlötet wird und

der Riegel in einer Hülse gelagert wird. Gesichert wird die Achse bei der Endmontage mit einem dünnen Ring aus dem Hülsen–Rohrtyp.

Im Modellbau–Bereich gibt es eine Anleitung zum Bau funktionaler Scharniere.

Hier folgt eine Liste der Arbeitsschritte beim Bau der Türen, Scharniere und Riegel.

- Anfertigen der Türbretter.

- Ansetzen des oberen Winkelprofils.

- Anfertigen und Ankleben der Scharnier–Bänder.

- Anfertigen der äußeren Scharnierhülsen als nach außen hin geschlossenes U–Profil.

- Anpassen und Aufkleben dieser Teile.

- Herausziehen der Führungs–Scharnierbolzen.

- Versteifen der Klebestelle durch ein unten angebrachtes Stück 0,5 mm–Polystyrol.

- Acht bis zwölf Stunden Trocknungszeit abwarten.

- Abschneiden und –feilen der Überstände der äußeren Hülsen.

- Anpassen der Türgelenke, bis die Tür wirklich leichtgängig nach unten fallen kann.

- Ankleben der Abstandshalter für die Fallen an den Türscharnieren.

- Aufkleben der Riegelscharnier–Haltebleche auf die Bordwandbretter außen neben den inneren U–Profilen.

- Anfertigen und Aufkleben der Abstandshalter an diesen U–Profilen (eingeschrieben in die Wangen).

- Aufkleben der eigentlichen Fallenbleche.

- Anfertigung von vier Riegeln aus 0,8 mm–Messingblech. Da Niederbordwagen in der Regel nicht abschließbar sein müssen, brauchen diese weder Riegel noch Schloßhalter, allenfalls Schnappfallen zur Sicherung - aber auch darauf wird hier verzichtet.

- Setzen und Versäubern der Nietimitationen.

Nach den Ringösen (siehe Kasten) wurden einfache Trittstufen

angefertigt und unter den Türöffnungen angebracht.

Die Lackierung

Die sechs relevanten Teile (Fahrwerk samt Aufbau, Türen und „Drehgestelle”)

werden mit Spülmittel und heißem Wasser entfettet und zum Trocknen beiseite gelegt.

Während dieser Zeit können die Pufferachsen und –Federstäbe geschliffen und brüniert werden.

Nach der Trocknung werden die Teile durchgehend mattschwarz gespritzt. Auf mehrere

Durchgänge kann - bei guter Deckung - verzichtet werden, da am Ende ohnehin noch eine

schützende Schicht matten Klarlacks aufgetragen werden muss. Das Verfahren ist deswegen

praktisch (auch bei Wagen mit separatem Fahrgestell), weil es leichter ist, die glatten

Flächen mit dem Pinsel abzusetzen als die Beschlagteile mit den Details.

In der Länderbahn– und frühen Reichsbahn–Zeit waren die Beschlagteile meist schwarz

lackiert, auch, wenn der Wagenkasten grün, grau oder braun war. Davon wurde später aus

Effizienz–Gründen abgesehen - und weil die Lacke da eine bessere Qualität hatten und damit gleichermaßen gut auf Holz und Metall hafteten.

Die LGB®–Speichenradsätze

in Metallausführung sind keine Freude für's Auge: Radreifen und innerer Radkranz

sind viel zu dick. Bei diesem Wagenmodell sollen die Räder grau lackiert werden. Dabei

wird die innere senkrechte Fläche bis auf 2 mm zum

Spurkranzrand hin auch lackiert, wodurch die hier massive Ausführung weniger auffällt -

einfach, weil sie nicht im Nickelglanz erstrahlt und daher weniger Licht reflektiert.

Eine Mischung aus Revell® 57 und weiß ergab den gewünschten, hellen Grauton.

Nach der erforderlichen Trockung der schwarz gespritzten Teile gibt es zwei Varianten

für die weitere Vorgehensweise: Spritzen der Innenfläche (grau) oder absetzen mit dem Pinsel.

Beim zweiten Verfahren sollte darauf geachtet werden, die Farbe dünnflüssig zu halten und

den Pinsel oft genug auszuwaschen, damit keine sichtbaren Spuren von ihm zurückbleiben.

Der innere Teil wurde mit Revell® 43, einem nicht zu

sauberen, hellen Grau lackiert, ebenso die Bretter unten außen unter den Wagenkastenstützen

und die freien Flächen zwischen den Rahmenlängsträgern (also die eingeschriebene Polystyrol–Platte).

Wenn der graue Lack halbwegs staubtrocken oder besser schon fast grifffest ist, sollte das

Zusatzschild für den Zettelhalter und das Kreidefeld angeklebt werden. Das darf erst

nach den ersten zwei Lackierschritten geschehen, weil der Sprühnebel und der Pinsel

sonst bestimmte Bereiche des Fahrwerk nicht mehr erreichen können. Das Schild darf

außen ruhig mit Revell® matt 9 (Anthrazit) statt schwarz gestrichen werden.

Die Holzflächen außen werden auf jeden Fall mit dem Pinsel lackiert. Hierbei kommt -

wie bei den anderen Waggon–Modellen der DRG - Revell®

Nr. 84 matt zum Einsatz.

Die Druckluft–Absperrhahn–Hebel werden rot abgesetzt (Revell®

330 seidenmatt). Dann kommt die fummelige Aufgabe, die weißen Bremskennzeichen an den

Ecken aufzumalen. Wer das schon einmal versucht hat, weiß, wie schwer es ist, die Winkel

in jeder Richtung rechtwinklig und scharfkantig „aufzuzittern”. Wenn's nicht ganz

perfekt wird: Vielleicht hatte der Maler beim Vorbild an dem Tag zuviel Kontakt mit „geistiger Anregung” in Form von Wein oder Bier.

Die Beschriftung

Die Beschriftung als Link zum Glossar

DRG–Fahrzeug

erfolgt mit gekauften Abreibebuchstaben, da eine selbst gefertigte Beschriftung (noch) nicht

verfügbar ist. Eine gute Typo wäre Grotesk, es tun aber auch (leicht modifiziert) Helvetica

Bold Condensed und besser Univers 67 oder Folio

Caravelle Bold Condensed für die großen Typen des Textes. Ziffern waren im

Original mit Mittelschrift statt fetter Engschrift gesetzt, sie dürfen also ruhig breiter sein.

Da zum Beispiel die „Folio” ohnehin zu breit „läuft”, egalisiert sich das.

Die großen Typen werden in 14 pt, die kleinen in

1,7 mm Höhe ausgeführt (die unterschiedlichen

Maßeinheiten entsprechen denen der Anreibe– beziehungsweise Abreibeschriften).

Ein Problem bei dem Modell ist der geringe Platz, der für Beschriftungen verfügbar ist und keine

normgerechte Aufteilung zulässt. Normaler Weise würde so ein Waggon nicht auf der Türklappe

beschriftet, weil die Außenseite der Tür im aufgeklappten Zustand nicht sichtbar ist. Bei der

K.Bay.Sts.B. wurde dieses Problem gelöst,

in dem innen auf den senkrecht klappbaren Teilen zumindest die Wagennummer noch einmal überkopf in

schwarzen Ziffern aufgebracht wurde, damit sie auch in abgeklapptem Zustand lesbar wird.

Bei diesem Modell wurde - der Logik nach - entschieden, die jeweils zweizeiligen Schriftzüge

„Deutsche Reichsbahn” im zweiten und die Wagenbezeichnung „Erfurt 1565 Xw” im vierten Feld

unterzubringen. Dadurch bleibt im Feld ganz links genug Platz für die technischen

Anschriften - nicht jedoch für den Zettelhalter oder das Kreidefeld.

Wenn der Wagen im Streckendienst eingesetzt werden soll, muss er jedoch eine akzeptable Fläche

für diese Zwecke haben (beim Modell aus der Saganer Straße ist diese lächerlich klein). So ein

Feld läßt sich nur über eine zusätzliche Tafel unterhalb der Bordwand realisieren, die zwischen

Eck–Winkelprofil und erstem U–Profil links angebracht wird. Dann allerdings steht genug Platz zur Verfügung (vergleiche das Foto).

Alternativ zu einem Zettelkasten könnte auch nur das ältere „von - nach”

angeschrieben werden, das auch auf Schmalspur–Nebenbahnen Sinn macht. Das Spiel mit Frachtkarten

bleibt hiervon unberührt - diese werden dem Zugführer mitgegeben. Wenn es aber doch ein Zettelhalter sein soll - dann bitte richtig.

Der hier abgebildete Halter entstand aus einem Stück Teesieb–Geflecht und einem Rahmen

aus Polystyrol. Unterdes ist eine gute geätzte Ausführung verfügbar.

Natürlich ist so ein winziges Zettelchen in DIN A5–Höhe (6,7 mm)

nicht mehr lesbar - aber wohl von einem leeren Stück Papier zu unterscheiden. Vergessen Sie nicht,

den aufgeklebten Ausdruck mit mattem Klarlack zu versiegeln!

Nach dem Aufbringen der Beschriftung wird der Waggon mit einer schützenden Schicht matten Klarlacks überzogen,

die außerdem noch einen Schutz gegen die UV–Strahlung bietet.

Endmontage und Fazit

Zunächst werden - bei überkopf liegendem Wagen - die Pufferschäfte und –teller mit etwas Fett oder Öl eingesetzt und dann die Federstangen.

Dann folgen - mit ein wenig harzfreiem Maschinenöl - die „Drehgestelle” samt

den Radsätzen. Diese können glückliche Besitzer einer Drehbank vorher sauber

von Lackresten innen an den Spurkränzen befreien, in dem ein mit Universal–Verdünnung

getränkter Lappen passend an den drehenden Radsatz gedrückt wird.

Im nächsten Schritt werden die Türen eingesetzt und deren Scharnierbolzen mit einem

winzigen Tröpfchen Sekundenkleber von einem Draht gesichert. Es folgen die Riegelhebel

und die Kupplungen. Den Abschluss bilden die Bremsschlauch–Imitationen aus Isolierung.

Dann kommt die Fleißarbeit, 14 Ringösen aufzubiegen, einzufädeln, gerade zu richten, zu verlöten

und zu nochmals zu brünieren - nichts für zittrige Finger, denn da besteht große Gefahr, den Lack zu beschädigen.

Fazit

Mit vertretbarem Aufwand und moderaten Kosten (die allerdings deutlich über den Anschaffungskosten

eines LGB®–„Nw” liegen)

wurde ein vielseitig einsetzbares und attraktives Modell geschaffen, das wegen seines

geringen Eigengewichts die Zugkraft kleiner Lokomotiven nicht sehr belastet.