Modellbau: Scharniere

Einleitung

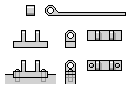

Fast genau so häufig wie Nietreihen sind bei Modellen aller Art Scharniere zu bauen. Ob sie für Türangeln, Klappen, Bordwände

und Ladetüren an Wagen sind: Im Maßstab 1:22,5 sollten sie funktional nachgebildet werden.

Das ist weit weniger schwer, als es zunächst vermutet werden könnte. Oft ist das größere Problem auch gar nicht die Anfertigung

eines stabilen, Funktions–fähigen und doch maßstäblichen Scharniers, sondern dessen haltbare Anbringung am Modell (der Modellbahn).

Auf dieser Seite wird beschrieben, wie sich verschiedene typische Formen anfertigen und anbringen lassen - und zwar in Messing und Polystyrol.

Dem gewitzten Modellbauer sollte es nach der Lektüre dieses Beitrags nicht weiter schwer fallen, auch andere Ausführungen zu realisieren.

Abschnitte dieser Seite:

- Beispiel 1: Türangeln

- Beispiel 2: Scharniere mit drei Rohrteilen

- Beispiel 3: Scharniere mit Langeisen

- Anbringung der Scharnierteile

- Scharniere aus Polystyrol

Beispiel 1: Türangeln

Benötigt werden: ein Stück Messingrohr, ein zum Innendurchmesser passendes Stück Rundmaterial (Draht) und ein

Streifen Messing– oder Neusilber–Blech. Deren Maße hängen vom Maßstab und der Vorbildgröße des Modells ab.

Messing–Rohre sind ab 0,8 mm Außendurchmesser erhältlich, damit können sogar in

Nenngröße H0 noch (fast) maßstäbliche Scharniere nachgebildet werden.

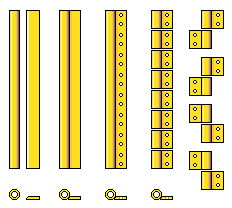

Die Skizze erklärt die Arbeitsschritte. Achten Sie bitte darauf, dass dies ein Beispiel für an

beiden Angeln plan in gleicher Höhe beziehungsweise Tiefe aufliegende Scharniere ist.

- Schneiden Sie zunächst einen Streifen Blech zu, der so breit sein soll wie die späteren Angeln.

- Dann wird eine Längsseite des Blechs mit der Feile oder auf Schleifpapier so angeschrägt, dass der Winkel gut zum gewünschten Rohr passt.

- Im dritten Schritt werden Rohr und Blech verlötet. Dabei hilft folgender Trick:

Legen Sie Rohr und Blechstreifen auf eine Unterlage, sodass ein Ende von beiden übersteht. Verlöten Sie diese nun frei liegende Stelle von unten.

Dann wird das Teil umgedreht, sodass nun beide Enden frei über die Unterlage hinaus ragen. Löten Sie das andere Ende zusammen.

Nach dem Erkalten der zweiten Lötstelle können Sie das Teil umdrehen und Stück für Stück durchlöten. Alternativ dazu können natürlich Rohr und Blech gesichert und gleich in einem Rutsch mit der Flamme verlötet werden.

- Zeichnen Sie nun die Lage der Bohrungen für die Niet– oder Schraubimitationen an und bohren Sie diese Löcher.

- Zuletzt werden die Scharnierteile von dem Profil abgesägt und verfeilt.

Beispiel 2: Scharniere mit drei Rohrteilen

Das Verfahren entspricht zu Beginn dem oben beschriebenen. Es ist jedoch schwierig,

die beiden Hälften aus einem Stück (also entlang der mittleren Hülse) auszusägen.

Daher ist es in so einem Fall besser, die beiden Teile (also die mit den zwei Hülsen außen und die mit

der einen Hülse in der Mitte) getrennt auszusägen und dann durch Befeilen in der Länge anzupassen.

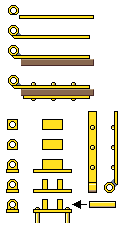

Beispiel 3: Scharniere mit Langeisen

Die nötige Bautechnik weicht etwas von der bisher beschriebenen Methode ab. Das liegt daran, dass die langen

Flacheisen, wie sie beispielsweise an Güterwagen mit senkrecht abklappbaren Seitenwänden verwendet werden,

besser erst getrennt angefertigt werden. Dadurch sind die Längskanten leichter in zu Form bringen.

Hinweis: Abweichend von der nachfolgend beschriebenen Methode wurden die Bandeisen des im Foto abgebildeten

Wagens an der Öse gewickelt, verlötet und dann mit einem 1 mm–Bohrer aufgebohrt.

Bei Scharnieren sollte stets genau bedacht werden, wo der Mittelpunkt des Bolzens liegt. Er muss oft so weit vom Trägermaterial

entfernt liegen, dass Klappe, Seitenwand oder Tür sich möglichst weit öffnen lassen. Theoretisch müsste auf dem zweiten

Foto die Klappe senkrecht nach unten gefallen sein. Dass das nicht der Fall ist, liegt daran, dass der Kunststoff

der Seitenwände zu wenig wiegt. Die Beschlagteile aus Metall (nun auf der Rückseite) sorgen für eine leichte Schrägstellung.

Bei diesen Scharnieren ist eine genau rechtwinklige Lage der Ösen zu den langen Flacheisen wichtig.

Das lässt sich am Besten erreichen, in dem beim Verlöten ein langer Draht in die Hülse eingeschoben wird,

der nun als Anschlag für einen Richtklotz diesen kann. Achten Sie dabei auch auf Unterlagen rechts und links des

Führungs–Bolzens, damit auch diese Ebene „stimmt”.

Der Bau der Gegenstücke weicht in diesem Beispiel auch von dem bisher Gesagten ab. Sie

sind beispielsweise an dem die Bodenbretter einfassenden Winkelprofil befestigt, und zwar

mit Aufspannplatten, die rechts und links mit je einer Niete gesichert werden.

Beginnen Sie die Arbeit mit einem Vierkant–Stück, in das mittig ein Loch für den Bolzen

gebohrt wird. Diese Stück wird an den später außen liegenden Ecken rund gefeilt,

sodass sich ein Halbkreis bildet. Das Stück wird nun in der Höhe so angepasst, dass es

zum Gegenstück mit dem Flacheisen passt, und dann mit der noch planen Unterseite auf die Aufspannplatte gelötet.

Wenn Ihnen das zu schwierig erscheint, benutzen Sie das vorher eingesetzte

Rohr und verspachteln Sie später die zur Aufspannplatte hin zeigenden Kanten.

Im nächsten Schritt wird der mittlere Teil des Gelenkstücks heraus gesägt und verfeilt.

Beachten Sie bitte: Die Öse am Langeisen muss zu der Aufspann–Platte

ein wenig Luft haben, sonst klemmt sie da, oder zumindest platzt später die Farbe ab.

Aus genau diesem Grund sollte auch in Querrichtung lieber ein wenig zu viel als zu wenig

„Luft” eingeplant werden. Grundierung, Grundfarbe, abgesetzte Farbe und

abschließender Klarlack können sich in der Dicke ganz ordentlich summieren.

Zum Schluss werden die Löcher für die Befestigungs–Niete gebohrt. Mehr zu diesem Thema im folgenden Abschnitt.

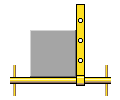

Anbringung der Scharnierteile

Wie eingangs erwähnt, kann dies leicht der schwierigere Teil der Arbeit werden.

Aber zum Glück gibt es auch dabei ein paar Tricks, die ziemlich sicher zum Erfolg führen.

Beim Bau funktioneller Scharniere gilt es drei Punkte zu berücksichtigen:

- Die Flucht der Scharnierbolzen zu einander, weil die Klappen oder Türen sich nur unter dieser Bedingung leicht bewegen lassen und auch im aufgeklappten Zustand in einer Linie mit den festen Teilen bleiben.

- Die Haftung der aufgebrachten Scharnierteile auf den Untergründen, weil unter Beanspruchung abfallende Scharniere keine Freude bereiten.

- Die eigene Stabilität der Scharnier–Bestandteile, denn geplatzte Lötstellen am fertig lackierten Modell sorgen für erheblichen Verdruss.

Die Flucht ist noch relativ einfach sicher zu stellen. Nehmen wir an, Sie haben sich

Türangeln gebaut und möchten nun eine Tür damit versehen. Die Angeln sollen

schon Bohrungen für die Niete oder Schrauben–Imitationen haben. Diese dürfen aber noch nicht eingesetzt sein.

Setzen Sie nun einen durch alle Scharniere führenden Bolzen ein und legen Sie diese

an der gewünschten Stelle auf. Dann bohren Sie die Löcher für die Niet– oder Schrauben–Imitationen in das Trägermaterial.

Merken Sie sich wegen eventueller, kleiner Unterschiede, welches Stück Sie wo angesetzt haben.

Beim Einlöten der Stifte für Niete oder Schrauben besteht ebenso wie beim Auflöten der

Trägerplatten die Gefahr, dass die Scharnier–Konstruktion wieder auseinander fällt. Daher

sind Klebungen meist besser. Mit Hilfe der nachträglich

einzusetzenden Stifte vergrößert sich die Oberfläche der Klebung, was günstig ist.

In der Praxis haben sich - speziell bei der Verbindung von Polystyrol–Untergründen mit

Metallteilen und Messing auf lackierten Holzoberflächen - Sekunden– oder Blitzkleber

als wenig geeignet erwiesen. Es sei denn, die Stifte für die Nachbildung der Niet– oder

Schraubköpfe werden doch (möglichst genau rechtwinklig) eingelötet. Dann ergibt

sich durch kleinere Abweichungen nämlich meist ein strammer Sitz beim Einkleben der Teile.

Eine wichtige Regel kann auch sein, zunächst nur die Hälften einer Seite der Scharniere

anzubringen und erst dann - geführt durch den Scharnierbolzen - die zweiten Hälften.

Das sei am Beispiel des Wagens mit senkrecht abklappbaren Seitenwänden erklärt.

Wichtiger ist zunächst die Lage der Scharnierhälften am umlaufenden Winkelprofil

des Wagenbodens. Also werden zunächst diese Teile befestigt. Dann wird die Seitenwand

lose eingelegt und mit Klebeband in ihrer richtigen Lage gesichert.

Im nächsten Schritt werden dann die Flacheisen der oberen Scharnierhälften - bei eingelegten

Bolzen - auf der Seitenwand angebracht und erst dann die Nietstifte gesetzt.

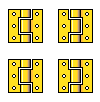

Scharniere aus Polystyrol

Sofern später nicht allzu rohe Kräfte darauf wirken, lassen sich Scharniere auch gut aus Polystyrol

bauen. Das hat einen entscheidenden Vorteil, wenn das Modell selbst auch aus Kunststoff ist.

Dann lassen sich nämlich Scharnierteile und Trägermaterial absolut fest „verschweißen”.

Die Sache hat aber auch einen kleinen Haken. Polystyrol hat bei weitem nicht die Widerstandskraft

von Metall. Kleinere Klebestellen können unter Druck schon einmal brechen. Daher sollten

die Bestandteile möglichst aus dem Vollen gearbeitet werden. Achten Sie auf genug Klebefläche.

Bei einigen Situationen kann ein Teil der Scharnierplatten im Trägermaterial versenkt werden. Das ist beispielhaft

in der Skizze gezeigt. Die Grundplatte erreicht so eine akzeptable Materialstärke, und die Klebefläche vergrößert sich.

Insgesamt wurden bei Scharnieren aus Polystyrol gute Erfahrungen gemacht. Bisher ist

zumindest an keinem der selbst gebauten Fahrzeuge etwas gebrochen.