Wagen: Fahrwerks–Grundlagen

Puffer

Die Puffer als Stoßvorrichtungen gehören mit zu den technisch relevanten Bestandteilen eines Modelleisenbahn–Fahrwerks.

Als Benutzer unveränderter LGB®–Produkte

fragen Sie sich natürlich, wieso das so ist. Die Puffer sind da doch nur optisches Beiwerk.

Ihre Funktion wird von den Kupplungen übernommen.

Bei allmählich steigenden Ansprüchen - und die können schneller kommen, als Sie vermuten -

kann sich das jedoch ändern. Schon so mancher Modellbahner hat die Wandlung vom Saulus zum Paulus

am eigenen Leib erfahren und fährt nur noch auf nahezu dem Vorbild entsprechenden Radien sowie mit

Original–Kupplungen. Die erfordern jedoch auch gefederte Puffer.

Haben Sie Ihr Modell erst einmal mit starren, sprich: ungefederten - Puffern gebaut, kann eine Nachrüstung empfindliche

Folgen haben. Der nachträgliche Einbau einer Kupplungs–Ausgleichswaage hinter der Pufferbohle ist hingegen

meist mit vertretbarem Aufwand zu realisieren.

Hier wird beschrieben, wie sich gefederte Puffer am einfachsten bauen lassen und wo die Vor– und Nachteile der jeweiligen Bauweisen liegen.

Bei der Vorbild–Information gibt es auch eine Seite zum Thema

Puffer und Kupplungen mit vielen Fotos und Zeichnungen.

Abschnitte dieser Seite:

- Federungs–Techniken: Spiralfedern

- Federungs–Techniken: Wickelfedern

- Federungs–Techniken: Stangenfedern

- Bau der Hülsen

- Schritt für Schritt: Selbstbau eines Puffers

Federungs–Techniken

Es gibt zwei grundsätzliche Möglichkeiten für gefederte Modellbahn–Puffer: Wickelfedern

(Spiralfedern) und Draht– (Stangen–)Federn. Bei letzteren kommen zwei Varianten in Frage.

1. Spiralfedern

Der vordere, sichtbare Teil des Pufferschafts direkt hinter dem Pufferteller kann beispielsweise

aus einem Stück Messing–Rundmaterial mit 4 mm

Durchmesser bestehen. Kurz hinter der Vorderkante der Pufferhülse, in der der Schaft verschiebbar

gelagert ist, muss sich der Durchmesser verkleinern, beispielsweise auf 3 mm Durchmesser.

Auf dieses dünnere Stück wird eine Druckfeder aufgeschoben, die einen Außendurchmesser von etwas

weniger als 4 und einen Innendurchmesser von etwas mehr als

3 mm haben muss. In der Aufspannplatte der Pufferhülse

hat das Loch für den Pufferschaft etwas mehr als den kleinen Durchmesser. Die Feder

stützt sich also vorne am dickeren Teil und hinten an der Pufferplatte auf.

Damit der Pufferschaft samt –Teller nicht nach vorne herausfallen kann, muss er hinter

der Puffer–Aufspannplatte durch einen Splint oder einen aufgelöteten Ring gesichert werden.

Diese Lösung hat den Vorteil, dass sie hinter der Pufferbohle nur wenig

Platz benötigt, vor allem aber, dass rechts und links des Puffers die mittlere Höhe

der Pufferbohle für Kupplungen mit Balancier (Ausgleichswaage)

frei bleibt. Der Nachteil ist, dass entweder eine genau passende Feder mit passender Druckstärke gefunden werden muss oder die Schaft–Teile auf der

Drehbank anzufertigen sind. Außerdem ist die Spiralfeder meist nicht Vorbild–gerecht.

Bei Verwendung rechteckiger Pufferteller oder der ovalen Lokpuffer muss dazu noch ein

Mechanismus gebaut werden, die die Pufferstange gegen Verdrehen sichert.

2. Wickelfedern

Wickelfedern (Topffedern) sind die beim Vorbild häufigste Form. Sofern der Pufferkorb geschlitzt ist, sind sie auch

gut zu sehen. Ihre Anfertigung im Modell - als funktionaler Federpuffer - ist nicht mehr ganz so einfach.

Zunächst einmal muss dafür - auch im Maßstab 1:22,5 - sehr dünnes Blech

verwendet werden, beispielsweise 0,1 mm–Edelstahl.

Zweitens ist es etwas knifflig, die richtige Form der Abwicklung des Topfes zu berechnen.

Die folgende Skizze zeigt die etwa richtige Form schematisch. Solche Federbleche sind ein optimaler

Kandidat für die Ätztechnik.

Das dritte Mal wird es knifflig, wenn die Blechstreifen gewickelt werden. Da helfen eigentlich

nur Versuche. Zu luftig dürfen die Lagen nicht sein, sonst wird es im Korb Platzprobleme geben.

Beginnen Sie innen mit einem Kern als Halter, der etwas kleiner im Durchmesser ist als der

Pufferschaft. Es schadet nichts, wenn dieser erste Ring vorne fest auf dem Schaft beziehungsweise dessen Anschlag liegt.

Das eine waagerechte Ende der Abwicklung - das für die Außenseite - muss deutlich länger sein

als das für innen. Wichtig ist bei beiden, dass sich eine möglichst vollständige Auflage vorne

am Schaft und hinten an der Puffer–Aufspannplatte bildet.

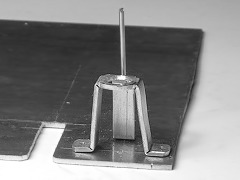

Das zweite Foto zeigt einen montierten Puffer mit Wickelfeder und darunter eine Lenz'sche

Mittelkupplung. Das Modell soll eigentlich eine Balancier–Kupplung

mit innen liegendem Hebelpaar bekommen. Darum ist der Halter der Mittelkupplung abschraubbar.

Er kann aber genau so gut am Modell verbleiben - die zwei Systeme kommen sich nicht in die Quere.

3. Stangenfedern

Die einfachste Konstruktion ist die Federung mit einem Stück Federstahl– oder Messingdraht.

Der Pufferschaft kann dabei über die gesamte Länge den gleichen Durchmesser haben.

An der Pufferbohle wird ein Loch in passender Größe gebohrt.

Am Ende des Pufferschafts, der etwa 5 mm über die

Rückseite der Pufferbohle hinaus ragen muss, wird eine Querbohrung von beispielsweise

1 mm Durchmesser angebracht. Dort wird bei der

Endmontage ein Stück Federstahl– oder Messingdraht von 0,8 mm

Stärke hindurchgeschoben, das sich rechts und links außen an der Innenseite der Rahmenlängsträger auf einer dort angeklebten Rastnase abstützen kann.

Auf dem Foto wurde die Stange der Deutlichkeit halber aufgehellt.

Diese Lösung hat den Vorteil, dass sie leicht zu bauen ist. Ein weiterer Vorteil

ist, dass rechteckige Pufferteller gerade gehalten werden. In der zunächst beschriebenen Form hat

sie aber den Nachteil, dass die Stangenfeder in mittlerer Höhe der Pufferbohle liegt,

sodass dort keine Kupplungsstangen für Kupplungen mit innen liegender Ausgleichswaage

(Balancier–Hebel) hindurch geführt werden können.

Dieses Manko ließe sich durch zwei dünnere Stangen umgehen, die beide - etwas nach

oben und unten versetzt - auf eine Gabel an der Rückseite des Pufferschafts wirken.

Dafür müssen auch die Rastnasen an den Innenseiten der Rahmenlängsträger doppelt ausgebildet sein.

Die Form dieser Nasen ist jeweils rechts auf der Skizze abgebildet.

Von Dr. Steffen Otto stammt eine noch viel einfachere und pfiffigere

Idee. Wird statt der Quer– eine senkrechte Bohrung am Ende des Pufferschafts angebracht,

kann der Federdraht nach dem Einstecken darüber und darunter rechtwinklig abgekröpft werden.

Seine äußeren Teile liegen so ober– beziehungsweise unterhalb der Durchbrüche für die Balancier–Stangen.

Die Anbringung einer neuen Pufferstange ist bei den gewöhnlichen, rechteckigen Wagenpuffern

von LGB®

am einfachsten. Dort muss der Kunststoff–Schaft abgesägt werden. Dann wird ein Loch von

4 mm Durchmesser an der Rückseite des Puffertellers gebohrt.

Da hinein kann nun ein Stück 4 mm–Rundmaterial oder –Rohr

geklebt werden. Das Loch darf nicht ganz durch den Teller hindurch gehen. Benutzen Sie eine große Bohrmaschine

bei langsamster Drehzahl, eine scharfen Metallbohrer und einen Schraubstock zum Einspannen des Tellers.

Bau der Hülsen

Soweit zur Federungstechnik. Nun müssen auch noch die Hülsen angefertigt werden. Beim Original gab es viele verschiedene Formen.

Sofern Sie Ihr Modell (auch) mit Bügelkupplungen betreiben möchten (und es eventuell hängende

Bremsschläuche erhalten soll, die hinter den ausschwenkenden Bügel passen müssen), sollten Sie

sich auch Gedanken um eine passende Puffer–Gesamtlänge machen. Diese wird meist etwas größer

ausfallen müssen als beim Original. Nur wenige Vorbilder hatten so lange Puffer wie die wenigen

bayerischen Meterspur–Wagen (590 mm). Meist wird ein

Vorbildmaß von 550 mm genügen (24,4 mm im Modell).

Wenn Sie einen Originalwagen von LGB®

umbauen: Die massive Hülse lässt sich mit vertretbarem Aufwand in eine durchbrochene

verwandeln. Das erfordert jedoch Geschick beim Sägen und Geduld beim Feilen.

So wurde beispielsweise der oben abgebildete Lokpuffer modifiziert.

Diese Technik müssen Sie bei bestimmten Hülsenformen auch anwenden, wenn Sie keinen

passenden Rohling zur Hand haben. Das Problem wurde hier schon durch passend verklebte

Polystyrol–Stücke gelöst. Achten Sie vor der Bearbeitung auf eine ausreichend lange

Trocknungszeit von mindestens 24 Stunden. Ein Beispiel sehen Sie auf dem ersten Foto dieser Seite ganz oben.

Bei Schmalspur–Bahnen sind häufig Konstruktionen anzutreffen, die im Grunde nur

ein Trapez–förmig abgewinkeltes Blech bilden, oft mit nur drei Streben. Das ist auch

im Modell relativ leicht nachzubilden. Aber Vorsicht: Bei Polystyrol müssen Sie

die Teile einzeln anfertigen und miteinander verkleben. So starke Biegewinkel führen

sonst zum Materialbruch. Besser ist allemal die Verwendung von Messing.

Tipp: Wenn Sie durchbrochene Hülsen nachbilden, können Sie auch eine Imitation der Schraubenfedern bauen.

Das Foto in diesem Abschnitt zeigt einen ungefederten Puffer an einem kleinen

Eigenbau–Güterwagen. Seine Hülse entstand einfach aus zwei Stücken Aluminium–Rohr.

Das Innere hat 6 mm Durchmesser (4 innen),

das Äußere 8 und 6 mm Durchmesser. Das dünne Rohr wurde

in eine Bohrung in der Pufferbohle geklebt, das stärkere von außen darüber.

Schritt für Schritt: Selbstbau eines Puffers

Ziel dieser Übung ist ein Korbpuffer mit drei Streben, der für leichte Schmalspur– und

Feldbahn–Dampflokomotiven typisch ist. Für den Vorschlag benötigen Sie eine Drehbank.

[ ± ].

Die Abwicklung des Korbs.

Beginnen Sie mit der Abwicklung des Korbs. Das Foto zeigt deren Form. Hier wurde

1 mm–Messingblech verwendet.

Fertigen Sie an den Stellen, wo der Korb aufgespannt wird, zuerst mit einer Säge einen Schlitz

und weiten Sie diesen dann mit einer diagonal gehalteten Vierkantfeile auf. Damit erreichen Sie eine scharfe Biegung an der richtigen Stelle.

[ ± ].

Anpassen der Biegungen.

Für die Biegearbeiten wurden in ein kräftiges Messingblech drei Löcher gebohrt. Messingstifte

helfen dabei, die drei Streben und sechs Kröpfungen genau zu justieren.

Allzu viele Versuche haben Sie dabei nicht - sonst bricht das Messing bei den Nuten. Auf dem

Foto sind nun auch die Nuten auf der anderen Seite des Blechs zu erkennen. Alle Nuten müssen später verlötet werden.

[ ± ]. Gleich wird gelötet!

Die Imitate der Aufspannschrauben entstanden nach der im Modellbau–Bereich beschriebenen

Methode aus Draht und Rohr.

Legen Sie die Messingschablone auf ein Holzbrettchen und bohren Sie deren Löcher durch. Nun können

Sie den justierten Pufferkorb da auflegen, mit den Schraubenimitaten fixieren und in aller Ruhe Nuten

und Schrauben verlöten. Die schon eingelötete Hülse am vorderen Pufferende ist das erste Drehteil.

Dieses Foto zeigt den vorbereiteten und gebogenen Korb noch einmal aus verschiedenen Blickwinkeln.

Die vorderen beziehungsweise oberen Nuten sind schon verlötet.

Auch der Pufferteller wurde aus Messing gedreht. Er erhielt einen dünnen Dorn auf der Rückseite,

auf den später ein Rohr als Schaft gelötet werden kann.

Das letzte Rohbauteil ist ein Gleitstein (Kreuzkopf) zur Aufnahme außen liegender

Balancier–Hebel. Auf ihm stützt sich die Feder ab.

[ ± ].

Puffer und Balancier.

Dieses Foto zeigt den probehalber montierten Puffer mit außen liegendem Balancier–Hebel am Rohbau

der „neuen” 99 021, der ehemaligen Lok 3 der GOE. Diese Lok war auf der

Inselbahn Wangerooge im Einsatz. Sie hatte im Original eine Triangelkupplung.

Die Topffeder ist hier aus 0,1 mm dünnem Neusilberblech geätzt, die Kupplungen wurden in Messing gegossen.