Wagen: Fahrwerks–Modellbau

Wagenkastenstützen

Wer sich die meisten LGB®–Waggonmodelle

einmal von unten ansieht, wird sofort ein Problem erkennen, das sich auch beim Eigenbau

stellt. Die Wagenkastenstützen - wenn überhaupt welche nachgebildet wurden - reichen

nämlich nie bis an den Rahmenlängsträger heran, wo sie jedoch beim Vorbild befestigt waren.

Der konstruktive Grund hierfür: Fahrwerk und Aufbau bestehen aus zwei Teilen. Am U–Profil

des Rahmenlängsträgers ergäbe sich bei der Montage eine Hinterschneidung. Und da

LGB® beziehungsweise unterdes Märklin

einen Fahrwerkstyp für möglichst viele Aufbauten verwenden möchte, werden auch keine Teilstücke

von Wagenkastenstützen nachgebildet. Die sitzen nämlich bei nahezu jedem Wagen woanders.

Hier werden ein paar gangbare Lösungen für die Anfertigung und Befestigung der Stützen aufgezeigt.

Bei Modellbahn–Wagen kann besonders letzteres knifflig werden.

Abschnitte dieser Seite:

- Grundsätzliches

- Wagenkastenstützen aus Flacheisen

- Tipp: Messingteile und Kunststoffe verbinden

- Wagenkastenstützen aus Winkeleisen

Grundsätzliches

Bei offenen Wagen mit hohen Bordwänden haben die Wagenkasten–Stützen auch im Modell

eine statische Aufgabe. Sie sorgen dafür, dass die Bordwände senkrecht stehen bleiben - und das besonders in der Mitte bei offenen Klapptüren.

Im Idealfall kann ein Wagenmodell als ein Hauptteil gebaut werden: Fahrwerk und

Aufbau bilden eine feste Einheit. Dann gibt es auch kein Problem mit dem Verlöten

oder Verkleben der Wagenkastenstützen, die ja sowohl am Rahmenlängsträger wie auch an den Bordwand–Profilen befestigt sein müssen.

Schwieriger wird es schon, wenn Fahrwerk und Aufbau beispielsweise getrennt voneinander

lackiert werden sollen. Dann gibt es aber zumindest noch die Möglichkeit, bei der

Endmontage zu löten oder zu kleben, um diese Stelle dann nachzulackieren. Die

Trennstelle - das ist klar - muss zwischen Wagenkastenstütze und Bordwand–Profil liegen, da senkrechte Trennungen nur dort möglich sind.

Ganz problematisch wird es, wenn ein Modell aus Kunststoff gebaut wird und Aufbau sowie Fahrwerk

auch nachträglich trennbar sein müssen - beispielweise zu Wartungszwecken. In so einem Fall muss

die nötige Stabilität der Seitenwand auf anderen Wegen erreicht werden. Der Modelleisenbahner sollte sich

sorgfältig überlegen, wie die Wagenkastenstützen stabil genug gebaut werden können.

Eigentlich sollte ja anzunehmen sein, dass diese ganz gut geschützt unter dem Wagenkasten und

hinter den Bordwand–Profilen liegen. Eine Gefahr, dass sie abbrechen, ist kaum gegeben.

Das ist aber leider - wie die Praxis erwiesen hat - durchaus nicht der Fall. Beim Hochheben und

Bewegen der Waggon–Modelle gerät ein Finger nur allzu gerne dahin, wo er nichts verloren

hat, und schwupps! - ist das zierliche Bauteil abgebrochen.

Häufig gibt es auch Wagenkastenstützen, die wirklich nur in der senkrechten Achse

wirken und gar nicht mit einem Wagenkasten–Profil verbunden sind. Das ist beispielsweise

bei Reisezug– und Packwagen der Fall. Damit steigt die Bruchgefahr noch einmal.

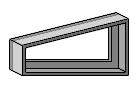

Wagenkastenstützen aus Flacheisen

Bei Wagenkastenstützen aus einfachen, flachen Blechstreifen mit rechteckigem Querschnitt

hängt die Baumethode davon ab, welches Material benutzt wird.

In Messing ist es möglich, den Streifen bei entsprechender Übung mit Zangen passend zu biegen.

Nach dem Biegen der doch engen Knicke sollten Sie die Schmalseiten verfeilen. Lesen Sie hierzu bitte

auch die Hinweise auf der Seite Modellbau: Biegen.

Wenn auch der Rahmenlängsträger aus Messing besteht und die Stütze samt

Nietimitationen mit der Flamme eingelötet werden kann,

ist die nötige Stabilität gewährleistet - auch ohne Verbindung zum Wagenkasten.

In Polystyrol geht das nicht. Ab einem gewissen Mindestradius bricht das Material

oder neigt zumindest dazu. Dort müssen sie die Profil–Stützen aus einzelnen Teilen

verkleben - was wegen der geringen Klebeflächen keine sehr stabile Konstruktion ergibt.

Daher ist es grundsätzlich zu empfehlen, die Stützen aus Messing zu bauen. In Folge stellt sich

noch die Frage, wie die Metallteile stabil mit Rahmenlängsträgern aus Kunststoff verbunden werden

können. Dazu gibt es im nächsten Abschnitt einen Tipp.

Tipp: Messingteile und Kunststoffe verbinden

Messing und Polystyrol oder schlimmer noch Link zum Glossar

ABS

können sich nicht besonders gut leiden. Sollen diese zwei Werkstoffe an sehr kleinen Klebeflächen

miteinander verbunden verden, hält das Bündnis meist nicht lang. Da hilft auch der Einsatz von

Zwei–Komponenten–Klebstoffen

wenig.

Grundsätzlich sollten die anzubringenden Metallteile mit Stiften versehen sein, die in passende

Bohrungen im Polystyrol eingepasst werden. Dazu werden erst die Löcher für die Stifte beziehungsweise

Nietimitationen in das Messingteil gebohrt. Das geht am Besten mit eine Kleinbohrmaschine.

Dann halten Sie das Messingteil an den gewünschten Anbringungsort - und halten es dort auch gut fest! Mit einem Bohrer gleichen Durchmessers im

Stiftenklöbchen

wird nun zunächst die Lage der ersten Bohrung im Kunststoff–Teil markiert.

Nehmen Sie das Messingteil weg und bohren Sie das Loch ganz durch.

Dann wird das Messingteil wieder aufgelegt und durch das Bohrungs–Paar ein passendes

Stück Rundmaterial gesteckt. Dadurch können Sie das Metallstück in Ruhe gerade

ausrichten und nach der beschriebenen Methode die zweite und weitere Bohrungen angefertigen.

Zuletzt werden dann die Stifte im Messingteil möglichst gerade eingelötet und auf der später sichtbaren Seite versäubert.

Nachdem Sie die Teile eingeklebt haben, können Sie sicherheitshalber auf den nun

hinten liegenden Stiftüberständen kleine Scheiben mit einem passenden Loch auflöten.

Dabei ist Schnelligkeit Trumpf. Die Lötung muss so schnell erfolgen, dass sich der

darunter liegende Kunststoff kaum erwärmen kann. Warten Sie trotzdem noch einige

Zeit nach der Lötung, bis die „Plaste” wieder gänzlich erstarrt sind.

Der aufmerksame Leser und Betrachter wird sich nun fragen, wie die beschriebene Technik

bei der Flacheisen–Wagenkastenstütze funktionieren soll. Schließlich gibt es dort

keine Möglichkeit, senkrecht von vorne mit dem Bohrer im Stiftenklöbchen anzusetzen.

Die Lösung: Erhitzen Sie ein kurzes Stück Rundmaterial und benutzen Sie dieses,

in einer Pinzette gehalten, um die Bohrungsstelle zu markieren. Die meisten Kunststoffe

schmelzen ab etwa 70 bis 80° Celsius. Die solcher Art

eingebrannte Markierung dient dann als Kernloch für die Bohrung.

Wagenkastenstützen aus Winkeleisen

Bei Wagenkastenstützen, die beim Vorbild ein Winkelprofil haben, gibt es wieder mehrere

Möglichkeiten zur Nachbildung im Modell. Sie werden auch in Kunststoffbauweise recht stabil.

Tipp: Für den Bau solcher Teile sollten sie fertig erhältliche

Winkelprofile aus Polystyrol nicht verwenden. Diese sind an den schmalen

Kanten meist nicht sehr scharfwinklig, sondern etwas ausgerundet. Das sieht nicht gut aus.

Außerdem ist die Ausführung mit Grundplatte leichter zu bauen und stabiler.

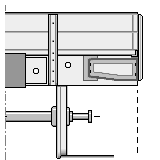

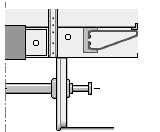

1. Bau in Kunststoff. Hier wird eine Grundplatte mit den äußeren Umrissen

der Stütze gebaut und die innere Aussparung heraus gearbeitet. Dann werden umlaufend

senkrecht stehende Streifen aufgeklebt. Sorgfältige Bastler werden an den schmalen Kanten

der Profile Schrägen vorsehen, um größere Klebeflächen zu erreichen.

Die Profile der Rahmenlängsträger sind innen sowohl bei Polystyrol wie auch Messing

nicht rechtwinklig. Sie innere Form bildet ein Trapez, weil die schmalen Schenkel innen

zur Mitte hin leicht schräg ansteigen. Das müssen Sie bei Bau der Stützen berücksichtigen, indem Sie auch diese leichten Schrägen vorsehen.

2. Bau in Messing. Wenn Sie gefräste Messingprofile verwenden, spricht

nichts dagegen, die Stütze aus vier Teilen Winkelprofil zu verlöten. Auch hier sollten

Sie die Stückchen aber an den Verbindungsstellen passend anschrägen, um eine größere

Lötfläche zu erhalten. Und es besteht bei dieser Bauweise eher die Gefahr, dass die

Konstruktion bei der Anbringung am Rahmenlängsträger wieder auseinander fällt.

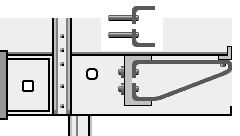

Das Vorbildfoto zeigt die oben besprochene und eine weitere Variante von Wagenkastenstützen

aus Flacheisen. Die Stützen und das unten am Wagenaufbau umlaufende Winkelprofil werden beim Original wahlweise verschweißt oder verschraubt.

Ein Schraubenkopf an dieser Stelle macht sich auch im Modell gut. Tipp:

Bringen Sie die Imitation nur an der Stütze an. Bohren Sie dazu von außen ein Loch, in

das ein in Sechskant–Form gefeiltes Rundmaterial geklebt oder gelötet wird. Schneiden Sie den Überstand oben ab und feilen Sie ihn plan.