Wagen: Eigenbauten

Gedeckter Güterwagen Gw 187, Teil 1

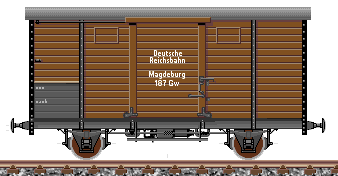

Hier wird der Selbstbau eines gedeckten Schmalspur–Güterwagens im Maßstab

1:22,5 beschrieben (Nenngröße IIm).

Das Waggon–Modell entstand im März und April 2003.

Die Baubeschreibung ist so umfangreich, dass sie den Rahmen einer Seite sprengen würde. Hier werden

das Vorbild und der Bau des Fahrwerks beschrieben, im zweiten Teil der

Bau des Wagenkastens, des Dachs und der Türen. Thema des dritten Teils sind

die Komplettierung des Fahrgestells, Lackierung und Endmontage.

Ein Hinweis: Die hier gezeigten Eigenbau–Modelle wurden teilweise falsch

beschriftet. Bei Schmalspur–Güterwagen der Deutschen Reichsbahn (alt) wurde offenkundig nicht -

wie bei Regelspur–Fahrzeugen - der Gattungsbezirk des Wagentyps angeschrieben, sondern die

Reichsbahn–Direktion, der der Wagen gehörte. Das Gattungszeichen entfiel zumindest manchmal.

Vor einem Nachbau sollten Sie die passenden Seiten in den Bereichen „Modellbau”, „Modellbahn: Wagen” und „Elektronik” gelesen haben. Ihre Aufzählung

würde den Rahmen dieser Seite sprengen.

Abschnitte dieser Seite:

- Das Vorbild

- Die Zeichnung

- Allgemeines

- Fahrwerk, Teil 1: der Grundaufbau

- Fahrwerk, Teil 2: Rahmenlängsträger und Bremsgehänge

- Fahrwerk, Teil 3: die Puffer

- Fahrwerk, Teil 4: die Kupplungsdeichseln

- Fahrwerk, Teil 5: Stromabnahme und Druckluftleitung

- Fahrwerk, Teil 6: Druckluftbremszylinder und Hilfsluftbehälter

- Fahrwerk, Teil 7: Achslager, Pufferbohlen, Stromleitungen

Das Vorbild

Der Wagen hat ein konkretes Vorbild. 1903 lieferte die Waggon–Fabrik Rastatt vier gedeckte

Güterwagen an die Eisenbahn Mosbach–Mudau. Zwei davon waren gebremst, zwei (mit den Nummern

187 und 188) ungebremst. Nach Stilllegung der Strecke 1971 wurden die Wagen zu Flachwagen umgebaut und kamen zur Inselbahn Wangerooge.

Von R. Todt gibt es ein Foto, das den gebremsten Gw 174 samt seiner

Bühne zu DB–Zeiten zeigt. Zum Zeitpunkt der Aufnahme

hatte der Wagen eine Druckluftbremse erhalten. Leider ist es uns bisher nicht geglückt, einen Kontakt wegen der Wiedergaberechte herzustellen.

Informationen zur Eisenbahn Mosbach–Mudau finden Sie auf den Seiten von

Fremde Seite

H.P. Schramm.

Das Hauptgattungszeichen „G”

bezeichnet gedeckte Güterwagen, das Nebengattungszeichen „w”

Wagen mit weniger als der normalen Tragfähigkeit, die in diesem Fall bei

15 t liegt. Im Buch „Schmalspur in Baden–Württemberg”

von Kurt Seidel werden die ungebremsten Wagen als Gkw geführt, also

Wärmeschutz– oder gar Kühlwagen, aufgeführt. Dabei handelt es sich möglicher

Weise um einen Fehler, da die Bauweise nicht auf eine Doppelwandung schließen lässt.

Die Zeichnung

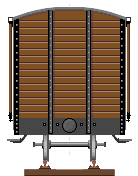

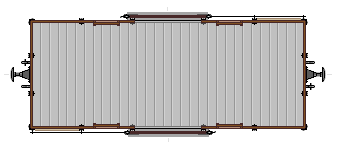

Diese Zeichnungen vermitteln einen Eindruck vom Aussehen des Meterspur–Waggons. Er hat einen

Vorbild–Achsstand von 3,5 m, eine Wagenkastenlänge von

5.950 mm und –breite von 2.350 mm.

Eine für den Nachbau geeignete Zeichnung finden Sie bei den Downloads

(Registrierung erforderlich). Einige Maße mussten vom Foto abgeleitet oder angenommen werden. Als Vorlage diente

eine kleinere Zeichnung von H.P. Schramm.

Der Maßstab der bei den Downloads angebotenen Rastergrafik

ist wie folgt: Vier Bildpunkte (Pixel) entsprechen einem Millimeter im Modell, ein Pixel

9 mm beim Vorbild.

Allgemeines

Aufbau und Fahrwerk wurden aus Polystyrol gebaut, die Einachs–Drehgestelle entstanden im Selbstbau aus Messingblech. Die Verfahren werden bei den

Fahrwerks–Grundlagen und dem Fahrwerks–Modellbau beschrieben.

Abweichend vom Original, jedoch passend zur geplanten Modelleisenbahn, erhielt der Wagen die Nachbildung einer

Druckluftbremse. Da die Bremsschläuche hängend ausgeführt sein sollten, mussten

längere Puffer (540 statt 400 mm) gebaut werden. Dadurch ergibt sich eine

Vorbild–LüP von 7.030 statt 6.750 mm.

Der Bügel der LGB®–Kupplungen könnte sonst nicht seitlich ausschwenken.

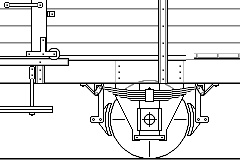

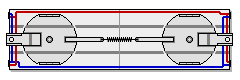

Fahrwerk, Teil 1: der Grundaufbau

Zunächst wird das Fahrgestell wie beim Arbeitswagen Xw

angefertigt, also mit einer eingeschriebenen Platte aus 2 mm–Polystyrol

von 66 mm Breite und - in diesem Fall - 261 mm

Länge. An diese Platte werden die Pufferbohlen angeklebt (140 × 12 × 2 mm).

Dann werden die aufgebohrten 5 mm–Stifte für

die Lagerung der Einachs–Drehgestelle

in die Grundplatte eingeklebt. Diesmal müssen Muttern M3 zur Sicherung der

Drehgestelle verwendet werden, weil wegen der Umlenkungs–Konstruktion (Waage) der

Bremsanlagen eine Schraube nicht mehr vertikal

zugänglich wäre. Als Alternative kommen Splinte in Frage. Vergessen Sie die unter anderem beim

Arbeitswagen beschriebene Dreipunktlagerung nicht!

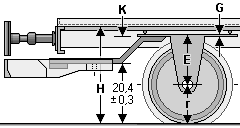

Die „Drehgestelle” entstanden wie gehabt aus 0,8 mm–Messingblech, diesmal jedoch mit einer

geringeren Höhe als beim Arbeitswagen (Differenz Oberkante Drehgestell zu Bohrungsmitte

für Achse 21,4 mm, Maß E in der

Skizze). Außerdem müssen die Halterungen für die Bremsgehänge und für die Umlenkungen vorgesehen

werden. Die Grundmaße der Drehgestelle: innere Weite zwischen den Radsatz–Bohrungen

57 mm, Durchmesser der Grundplatte

54 mm, seitlicher Abstand der Bremsgehänge

48,5 mm, Längsabstand 40 bis 41 mm.

Für das Innenmaß von 57 mm müssen die

Kunststoffzapfen an der Nabe der Radsätze etwas abgedreht werden, wenn die Radsätze

vorher auf das Normmaß gebracht wurden. Bei den hier verwendeten hatte einer

39,6 und der andere 40,4 mm Radsatz–Innenmaß.

Das Soll–Maß beträgt laut LGB®–Werksnorm

40,2mm. Also wurden die Radsätze zunächst einmal auf dieses Maß justiert,

wodurch in der Mitte zwischen den Kunststoff–Halbachsen ein kleiner Schlitz entsteht,

der aber später nicht mehr stört. Wie leider oft hatten auch hier zwei von vier Rädern einen Höhenschlag und drei einen Seitenschlag.

Nun werden die Hülsen der Drehgestelle eingelötet und versäubert. Es folgen die Deichseln

für die Geraderichtungs–Feder. Diese dürfen höchstens so lang sein, dass sie bei einem

Bogen des Radius' 1 (600 mm) noch nicht an die

inneren Rahmenlängsträger stoßen. Sie werden wie die Hülsen mit der Flamme eingelötet, was weniger

Lot benötigt und dementsprechend weniger Arbeit macht als mit dem 80W–Kolben.

Der kann jedoch für den Übergang Drehgestell - Kupplungsdeichseln verwendet werden, dessen

Halteblech diesmal einen Höhenunterschied von nur 8,7 mm

überbrücken soll (eigentlich 9,7 mm, aber das soll später durch Unterleg–Platten justiert werden).

Die Lötarbeiten an den Drehgestellen werden mit den je sechs Flachösen für

die Bremsgehänge und Umlenkungen abgeschlossen. Dazu kommen noch die Endbremslager an

den Außenseiten, die auf den senkrechten Teilen der Kupplungsdeichsel–Bleche angebracht werden sollten.

Fahrwerk, Teil 2: Rahmenlängsträger und Bremsgehänge

Im nächsten Schritt folgen die inneren Rahmenlängsträger, die aus U–Profilen

4 × 2 mm entstehen (offene Seite nach innen).

Die Endstücke an den Pufferbohlen–Innenseiten müssen zweimal durchbohrt werden

(für die Stromkabel), bevor sie aufgeklebt werden. Außerdem muss die Auslenkung

der Drehgestelle beachtet werden, auf die ein Teil der inneren Träger aufgeklebt

wird. Erst danach kann die Lage der Aufnahmen für die Stromabnahme bestimmt werden.

Im nächsten Schritt sind die äußeren Rahmenlängsträer an der Reihe. Dabei sollten Sie peinlich genau auf eine senkrechte Lage achten.

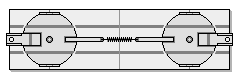

Dann wurden zunächst einmal die Bremsgehänge und –klötze angefertigt und montiert, weil ohne

sie die daran anschließenden Querträger nicht auf die inneren Längsträger der „Drehgestelle” geklebt werden können.

Die Klötze werden aus einem Ring aus 3 mm– und einem aus

1 mm–Polystyrol angefertigt. Der dickere Ring hat innen

32 mm und außen 35 mm

Durchmesser, der dünne Ring innen 35 mm. Auf diesem wird

mit 39 mm Durchmesser alle 45°

ein 1 mm–Loch gebohrt, das später als Teil–Hilfe dient.

Der dünne Ring wird mittig um den dicken Ring geklebt. Die Klebestelle muss sehr ausgiebig trocknen.

Während dessen werden die Hängeeisen gebaut. Das kann in 0,5 mm–Messing

oder - entsprechende Geduld vorausgesetzt - auch durchaus mit Polystyrol geschehen. Letzteres

sollte dann entweder mit einem sehr feinen Metallsägeblatt gesägt oder gleich mit

dem Skalpell ausgeschnitten und –gestanzt werden. Stabil genug sind auch zwei

Polystyrol–Streifen, wie sich schon bei anderen Modellen gezeigt hat.

Das Maß zwischen Flachöse am Drehgestell und Bohrung des Klotzes beträgt hier

18,6 mm (21,4 mm Oberkante

Drehgestell - 0,8 mm Stärke

des Drehgestellblechs - 2 mm Abstand

Flachösen–Bohrungsmitte zu Unterkante Drehgestell). Die äußeren Bohrungen der gewinkelten

Hängeeisen sollten etwa 3 mm von den inneren entfernt und auf gleicher Höhe (Achsmitte) sein.

Die Montage der Bremseisen erfordert Fingerspitzengefühl und Augenmaß. Zunächst werden die später

oberen Bohrungen an den Flachösen provisorisch mit einem Stück 1 mm–Messingdraht aufgefädelt. Dann wird

der Bremsklotz oben mit einem Stück 1 mm–Rundmaterial

aus Polystyrol befestigt, wobei innen schon geklebt werden darf. Dann werden die Flacheisen und

der Bremsbelag so ausgerichtet, dass etwa 0,5 bis 0,8 mm

Luft zwischen Belag und Radreifen bleiben und der Belag außen bündig mit dem

Radreifen abschließt. Zum Schluss wird die Verbindung zum Drehgestell zwischen den Flacheisen mit Sekundenkleber gesichert.

Wenn die Bremsgehänge in der korrekten Stellung angetrocknet sind, folgt zunächst

die Querstange der Endbremsdreiecke. Sie dient im Augenblick nur der Stabilisierung der noch

labilen Bremsgehänge. An dieser Stange werden die Fanglaschen angelötet, am „Drehgestell” jedoch mit Sekundenkleber gesichert.

Nun gilt es, die an die Bremsgehänge anschließenden Querträger anzufertigen. Sie werden auf die

inneren Längsträger–Stücke der „Drehgestelle” geklebt. Dabei muss rechts und links

soviel Luft bleiben, dass die Gestelle noch auslenken können. Die Reststücke Richtung äußerem

Längsträger werden dort auf 4 mm hohe Abstandshalter

aufgeklebt. In diese Abstandklötzchen müssen zuvor Aussparungen für die Stromkabel eingearbeitet werden.

Fahrwerk, Teil 3: die Puffer

Im nächsten Schritt folgen - da nun die Längsträger auch mittig gesichert sind -

die Pufferhülsen. Für diese wird zunächst die Aufspannplatte mit einem

1 mm–Messing–Führungsdorn mittig auf die Pufferbohlen

geklebt, der nach dem Anziehen des Klebers wieder heraus gezogen wird.

Nach der nötigen Trocknung werden die physikalischen Hülsen aus Rohr 5 × 0,5 mm eingesetzt, wozu

zunächst die Bohrungen in der Pufferbohle auf dieses Maß erweitert werden müssen. Die Hülsen

müssen innen hinter der Pufferbohle etwa 1 mm

Überstand haben. Deren Länge - und die der Pufferhülsen und –schäfte - ist für die

Kupplungslage bestimmend, und die wiederum dafür, ob und wie die hängenden Bremsschläuche noch hinter den hinteren Kupplungsbügel–Teil passen.

Daher kann die originale Pufferlänge von 400 mm nicht

nachgebildet werden. Es wurde beschlossen, die Pufferlänge 540 mm

(24 mm im Modell) festzulegen, was gerade mal so für die

Bremsschläuche reicht. Die Kupplung kann dann mit etwa einem halben Millimeter Überstand abgebracht werden.

Das Modell soll - dem Vorbild entsprechend - runde Pufferteller erhalten

(Toytrain®–Ersatzteil).

Deren Schäfte haben 4 mm Durchmesser, und die Verlängerung dieser

Schäfte ist eine der wenigen Aufgaben, die eine kleine Drehbank erfordern, wenn das Ergebnis einigermaßen

rund sein soll. Die andere ist die Anfertigung der vier Rollen für die Schiebetüren.

Das Ende der Kunststoff–Schäfte wird bei eingespanntem Teller zentriergebohrt und gesenkt,

mit der kugelgelagerten Körnerspitze zentriert gehalten und auf 3mm Durchmesser abgedreht.

Dann wird ein Stück Rohr 4×0,5 mm aufgeklebt

und nach der Trocknung mit dem Kunststoff–Schaft bündig geschliffen, gedreht oder gefeilt.

Schaft und Teller sind für die Kupplungslage bestimmend, nicht die Pufferhülse. Deren Länge sollte

insgesamt etwa 18,2 mm betragen. Der Abstand

Pufferteller–Außenkante bis Bohrungsmitte für den „Federdraht” beträgt

27,5 mm (24 mm

Pufferlänge, 2 mm Pufferbohlen–Stärke,

1 mm Überstand der Hülse, 0,5 mm

= ½ Bohrungsstärke).

Das weitere Vorgehen hängt von der gewählten Bauweise der Pufferhülsen ab. Hier wurde der Typ

ausgesucht, der wie ein Flacheisen senkrecht vom Anfang der Hülse zur Aufspannplatte führt

und oben wie unten offen ist. Dazu werden die 5 mm–Rohre

zunächst gerade in die aufgeweiteten Bohrungen an der Pufferbohle eingeklebt (mit Sekundenkleber).

Dann werden die eigentlichen Hülsenteile nach und nach aus 1 mm–Polystyrol nachgebildet, wobei zunächst

die vordere Platte möglichst gerade auf die Hülsen geklebt wird. Die Platten werden so

angefertigt, dass sie „saugschmatzend” auf die Hülsen passen und vorne wie hinten mit der bekannten „Tropfen Sekundenkleber auf dünnem Draht”-Methode

gesichert.

Während der Trocknungszeit können die Rückhalte–Winkel für den Federdraht an der

Verbindung Rahmen–Längsträger–Pufferbohle innen angefertigt und eingeklebt

werden. Diese Ecken haben überdies eine wichtige statische Funktion: sie sichern die Eckverbindung zwischen Pufferbohle und Rahmenlängsträger.

Nun werden die seitlichen Teile der Pufferhülsen angefertigt und –geklebt. Diese

Klebestellen benötigen etwa zwölf Stunden Trockungszeit, bis sie verfeilbar werden.

Es lohnt sich also, diese Arbeit zum Abschluss einer Bastel–Sitzung zu erledigen.

Die Federdrähte für die Puffer entstanden aus 0,8 mm–Messingdraht.

Fahrwerk, Teil 4: die Kupplungsdeichseln

Dass Soll–Maß der oberen Kupplungsbügelkante über Schienen–Oberkante

(SO) beträgt 22,3 bis 22,9 mm. Die Fläche,

an der die Bügel festgeschraubt werden, liegt 2,2 mm darunter

(20,1 bis 20,7 mm über SO, Schienenoberkante).

Zur Befestigung der Kupplungen wird zunächst der äußere Teil der Deichseln aus zwei übereinander

geklebten Streifen Polystyrol mit 3 mm Höhe und

8 mm Breite angefertigt, dessen unterer vorne

die zum Kupplungsbügel passende Ausrundung erhält. Die Toleranz der Kupplungshöhe ist relativ groß.

Die Justierung kann (wenn nötig) durch Abfeilen der Deichsel oder Unterkleben von Streifen

(hier: 1 mm) erfolgen.

Die Längslage der Deichsel kann nun bei eingesetzten Pufferschäften und –tellern

bestimmt werden. Dabei sollte der Bügel - wenn überhaupt - nur minimal über den Teller hinausragen

(ca. 0,5 mm). Jedenfalls muss sicher gestellt sein,

dass aneinander stoßende Pufferteller sich in Bogenübergängen nicht verhaken können.

Die Kunststoff–Deichselstücke werden - mit angeschraubten Bügeln zum Maßnehmen und Ausrichten -

zunächst mit Sekundenkleber auf die Metallzungen der Drehgestelle geklebt und nach angemessener

Aushärtezeit mit einem 1 mm–Stift aus Messing und einer Schraube gesichert.

Möglichst nahe bei der Pufferbohle sollte eine Auflage für die Deichsel geschaffen werden, an der

diese sich abstützt, wenn Entkupplungsgleise benutzt werden, damit das Wagengewicht den nötigen

Gegendruck erzeugt und nicht erst oder nur die Drehgestell–Befestigung. Diese Auflage sollte

so hoch beziehungsweise tief liegen, dass die Deichsel sie im Ruhezustand nicht berührt, und

so breit sein,dass eine ausgelenkte Deichsel auch im Radius 1 noch aufliegen kann.

Sie wird hier aus einem senkrechten Streifen 2 mm–Polystyrol

von 25 × 9,5 mm gebaut, der nach

oben hin zur Fahrwerksgrundplatte einen Tor–förmigen Durchbruch erhält.

Fahrwerk, Teil 5: Stromabnahme und Druckluftleitung

Im nächsten Schritt des zunächst wichtigeren Funktions–Modellbaus werden die Steckdosen

für die Zugschlusslaternen (Rastermaß 2,0 mm) an den Pufferbohlen angebracht.

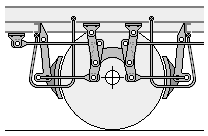

Zurück zu den „Drehgestellen”. Die Bremswaagen, die Verbindungs–Stangen zu den

Widerlagern und die Fangeisen (0,5 mm–Draht)

werden angefertigt und befestigt. Damit fehlen in diesen Baugruppen nur noch die Teilstücke der Druckluftbremsleitung und die Stromabnahmen.

Zuerst folgen die Teilstücke der Druckluft–Leitung. Ihre Verlängerung zur Pufferbohlen–Seite

hin kann erst nach Anbringen der Bohrungen für die Drucklufthähne statt finden, die zur Mitte

erst, wenn klar ist, wo die Ablenkung (T–Stück) zum Bremszylinder beziehungsweise

Hilfsluftbehälter erfolgt und diese Einheit angebracht werden soll.

Direkt nach dem Ankleben der Leitungs–Teilstücke können jedoch die Stromabnahmen gebaut

werden. Bei anderen Modellen erfolgte dies mit einem Stück kupferkaschierter Epoxyd– oder

Hartpapierplatte, die auf das „Drehgestell”–Blech geklebt wurde, und an die ein 0,3 mm–Messing–Draht zu den

inneren Radkranzflächen geführt wurde.

Das hat jedoch den Nachteil, dass die Drähte oft unangenehmschen, weil sie sich bei der

Drehbewegung des Rades aufvibrieren. Daher wurde diesmal anders vorgegangen. Die

LGB®–Schleifkohlen kommen nicht in

Frage, weil sie a) recht klobig und groß sind und b) einen sehr hohen Reibungswiderstand haben.

Die Drähte sind bei diesem Modell so angesetzt, dass sie (später) von oben etwa in der Mitte

der Laufflächenbreite und senkrecht in der Radmitte anliegen, und zwar nur mit der Spitze

eines 0,5 mm–Drahts. Das funktioniert - und klingt - gut.

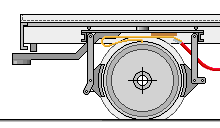

Fahrwerk, Teil 6: Druckluftbremszylinder und Hilfsluftbehälter

Diese Einheit entstand bis auf den Druckflansch (Messing) aus diversen Polystyrol– und

PVC–Materialien, der Hilfsluftbehälter zum Beispiel aus 2 mm–Platten, die zu einer Kiste

verklebt wurden. Nach der Trocknung konnten deren Kanten abgerundet werden.

Die Einheit wurde in diesem Fall direkt auf die eingeschriebene Polystyrol–Platte des

Fahrwerks geklebt, allerdings erst, nachdem alle Umlenkhebel etc.

gefertigt waren, damit die seitliche Lage stimmt. Außerdem hängt von der Lage in Längsrichtung auch die eventueller mittlerer Querträger ab.

Tipp: Vor dem Aufkleben des Bremszylinders und Hilfsluftbehälters

sollten Sie die Teile an der späteren Oberseite schon schwarz lackieren. Die Erfahrung hat gezeigt, dass der Sprühnebel diese Stellen später

nicht mehr erreicht und von der Seite her weiße Flächen sichtbar bleiben.

Dann wird der Lagerbock für die Gegenseite des Druckluftbremszylnders angefertigt und

angebracht. Es folgen die doppelten Umlenkhebel mit der mittleren Zugstange und dem Federzug

sowie die zwei Fangeisen, die ein Herunterfallen der Umlenkhebel verhindern sollen, und das

T–Stück zur Druckluftbremsleitung (vom Hilfsluftbehälter).

Die Lösevorrichtung beziehungsweise deren Hebel sollte erst nach den Achslager–Blechen

angebracht werden, da sie im Augenblick der tiefste Punkt des Fahrwerks und damit der Gefahr der Beschädigung ausgesetzt wäre.

Die Verbindungsstücke zu den Umlenkwaagen der Drehgestelle müssen so gebaut sein, dass sie bei der

Endmontage eingesetzt werden können, und zwar so, dass sie an der Bremszylinderseite drehbar bleiben

und auf der Waagenseite nur in eine luftige Führungsbohrung eingesetzt werden.

Den Abschluss dieser Bauphase bilden die Fangeisen für diese Zugstangen, die auf den inneren Rahmenquerträgern angebracht werden.

Fahrwerk, Teil 7: Achslager, Pufferbohlen, Stromleitungen

Als nächstes wurden die kurzen Wangen der Pufferbohlen–Profile zurecht geschnitten

und aufgeklebt (1×2 mm–Polystyrol).

Es folgten die T–Stücke und Verbindungen zwischen den jeweils rechten und linken Bremshähnen

sowie der Rohbau der Bremshähne selbst. Die inneren Rahmen–Querträger fanden erst jetzt ihr „Plätzchen”.

Dann kamen die Nietimitationen für die Verbindung Pufferbohle – Rahmenlängsträger

und die proprietären Schlussscheibenhalter an die Reihe. Diese wurden nach angemessener Trocknungszeit ebenfalls mit Nietimitationen versehen.

Die Stromabnahme–Leitungen wurden vom inneren Drehgestell–Ende bei den inneren

Längsträgern nach außen zu den äußeren Längsträgern geführt, wo schon - jeweils rechts

und links - eine der Steckdosen–Leitungen lag. Alle vier Pole wurden auf einem Stück

kupferkaschierter Leiterbahn mit Unterbrechungen zusammengefasst, das in einer der Ecken der

im Fahrwerk eingeschriebenen Polystyrol–Platte liegt. Daneben wurden vier Löcher für die Kabel zum Innenraum gebohrt.

Weiter ging's dann mit den Achslagerblechen, den Federpaketen, Schaken und Schakenböcken sowie Achslagergehäusen. Näheres dazu findet sich in der

Baubeschreibung des Xw 1565 und beim Fahrwerks–Modellbau.

Die Bleche sind diesmal Preßblech–Ausführungen, und auch die Achslagerform

weicht ab. Die Federpakete und Schaken sowie Schakenböcke können jedoch analog zum

Arbeitswagen aufgebaut werden. Die Federpakete haben nur neun Blätter, die etwas andere

Längenverhältnisse haben als die des Arbeitswagens. Das zweite Blatt ist noch

900 mm lang. Nach dem Aufkleben der

Achslagergehäuse folgen die Verschlusswinkel mit den Schraubenimitationen.

Am Fahrwerk fehlen nun noch die Bremshähne (die jedoch erst nach den Stirnwänden angebracht werden

dürfen), die Kupplungs–Nachbildungen (die wegen der Bruch– und Verbiegegefahr besser

auch erst später eingesetzt werden) sowie die Wagenkastenstützen und Trittstufen, für die das auch gilt.

Nach der Fertigstellung bis zu diesem Punkt stellte sich heraus, dass die Pufferhülsen auf Grund

eines Fehlers etwa zu hoch angebracht worden waren (33,6 statt 33,3 mm). Wenn so ein Maß zu gross wird, kann der

Puffer samt einem Stück Pufferbohle herausgesägt werden (rechts und links der Aufspannplatte).

Dann werden oben am zu versäubernden Loch in der Pufferbohle ein passender Abstandshalter und

dahinter zwei Stege als Auflage für den alten Teil angebracht, der nun wieder eingesetzt werden

kann. Zu breite Sägeschlitze können vorab mit zwei Streifen 0,5 mm–Polystyrol verschlossen werden.

„Dieses war der erste Streich, doch der zweite folgt sogleich.

”

Mit diesem Zitat aus der Lausbubengeschichte von Wilhelm Busch leiten wir über zum zweiten Teil der Baubeschreibung:

Wagenkasten, Dach und Türkonstruktionen