Wagen: Fahrwerks–Modellbau

Bremsteile

Auf dieser Seite wird die Anfertigung aller Teile von Bremsanlagen beschrieben,

die nicht speziell zu Saug– und Druckluftbremsen gehören. Die Selbstbau–Vorschläge lassen sich teilweise auch bei

Modelleisenbahn–Triebfahrzeugen und kleineren Baugrößen wie H0 (1:87) umsetzen.

Zum besseren Verständnis sollten Sie vorab den ausführlichen Vorbild–Artikel zu

Bremsanlagen an Eisenbahnwagen gelesen haben.

Die guten Nachrichten vorab:

- Es ist nicht so schwer, sich selbst Teile für eine korrekte Nachbildung der Bremsen an Modellbahn–Wagen zu bauen.

- Viele Teile werden auch bei Polystyrol als leicht zu bearbeitendem Werkstoff stabil genug (zumindest beim Maßstab 1:22,5).

- Die Einachs–Drehgestelle LGB®–kompatibler Modelle stellen (meist) auch kein zusätzliches Problem dar.

Abschnitte dieser Seite:

- Die Bremsklötze

- Bremsbeläge ohne Drehbank bauen

- Die Hängeeisen

- Umlenkungen, Endbremsdreiecke und Fanglaschen

- Handbrems–Spindel und –Umlenkhebel mit Lagerbock

- Mittlere Umlenkhebel und deren Lagerböcke

Die Bremsklötze

Das erste Bild des Abschnitts beweist, was sich aus einem guten Vorbild–Foto alles lernen

und darauf erkennen lässt. Deswegen wird es hier auf einigen Seiten gezeigt.

[ b ].

Es gibt beim Vorbild zwei Bauweisen: Die wie auf dem Foto, bei der die Träger

für den Bremsbelag doppelt ausgeführt sind und in einem einfachen Hängeeisen drehbar gelagert sind,

und die, bei der die Hängeeisen doppelt ausgeführt sind und der einfache Träger dazwischen

gelagert wird. Die erste Ausführung ist bei Schmalspurwagen typischer.

[ b ].

Vorbild–Abmessungen für neuere Fahrzeuge entsprechend der DV 842:

Fremde Seite

Bauordnung für Schmalspurbahnen

vom 24. Februar 1934 (BS) finden sich im Fremde Seite

Anhang dazu auf Thomas Noßkes Website

Fremde Seite

Epoche II.

Glückliche Besitzer einer Drehbank können sich die Teile maschinell anfertigen. Dazu wird zunächst

ein Ring aus 3 mm starkem Material angefertigt, dessen Innendurchmesser

ein wenig größer ist als der Raddurchmesser am Laufkreis. Sorgfältige Modellbauer werden dabei

die konische Form der Lauffläche berücksichtigen und die Kegeldrehvorrichtung benutzen.

Tipp: Schwarzes Polystyrol in 3 mm

Stärke erhalten Sie bei Fremde Seite

Hilbert.

Dann wird der Ring von innen eingespannt und rechts und links - je nach gewünschter Ausführung -

ein schmalerer oder breiterer Absatz abgestochen, nachdem der Außendurchmesser angeglichen wurde.

Bei doppelten Trägern am Klotz gilt es nun eine dünne Nut einzustechen. Wer keinen hinreichend

schmalen Abstechstahl hat, kann sich - entsprechende Routine im Drechseln voraus gesetzt - mit dem Sägeblatt einer Puck–Säge behelfen.

Setzen Sie nun das Dreibacken–Futter auf den Teilapparat um und bohren Sie - wenn's

vom Raddurchmesser her ausreicht, alle 45° - die Bohrung

für den Haltebolzen quer durch den einfachen oder doppelten Träger.

Tipp: Wenn Sie die Teile in Kunststoff statt in Messing anfertigen,

sollten Sie geringe Drehzahlen verwenden - das Material schmilzt sonst.

Dann spannen Sie das Werkstück aus. Je nach Baumaterial (Messing oder Kunststoff)

wird mit dem normalen Zirkel oder einem Reißzirkel der Abstand von der Bohrung zum oberen

und unteren Ende des Bremsbelags markiert.

Zeichnen Sie die Linien der einander gegenüber liegenden Beläge gerade an.

An diesen Stellen werden - später - die Bremsklötze abgetrennt und versäubert.

Zunächst gilt es jedoch die Schrägen von der Ausrundung hinter der Bohrung bis

zu diesen Enden am Träger einzuarbeiten. Da hilft nur Handarbeit mit Säge und Feile, es sei denn, Sie haben Zugriff auf eine

Link zum Glossar

CNC–Maschine.

Bremsbeläge ohne Drehbank bauen

„Ich habe aber gar keine Drehbank!” Nur ruhig - es geht auch anders.

Wichtig ist dabei nur eine gewisse Übung im Sägen und Feilen.

Zunächst einmal wird der Ring für die Bremsbeläge aus dem Vollen gearbeitet. Den können Sie wiederum

mit dem Zirkel anzeichen. Feilen Sie diese Ringe dann innen und außen möglichst genau rund.

Anschließend werden ein beziehungsweise zwei passende, dünne Ringe für die Halter angefertigt und den

inneren Ring aufgeklebt. Dabei helfen Abstandshalter aus dünnen Blechen oder Kunststoff–Platten,

damit die Abstände in der Tiefe und - bei Bedarf - im Abstand zueinander stimmen.

Eine hinreichend lange Trocknungszeit ist bei Klebungen in Polystyrol Pflicht - etwa 24 Stunden.

Die grundsätzliche Vorgehensweise ist auch für die Metall–Bauweise geeignet.

Das weitere Verfahren entspricht dem im letzten Abschnitt beschriebenen. Da Sie mangels Drehbank

auch nicht über einen Teilapparat verfügen, müssen Sie sich mit einem Zirkel behelfen, den Sie vor

dem Ausarbeiten des inneren Kreises verwenden - solange der Mittelpunkt noch verfügbar ist.

Der glückliche Zufall will es nämlich so, dass der Halbmesser (Radius) einer Kreises

ziemlich genau sechsmal auf dessen Umfang abgetragen werden kann. Sie beginnen also

an einem Punkt der Kreisscheibe an einer Anzeichnung und tragen den Halbmesser von dort aus mit dem Zirkel sechs Male auf dem Umfang auf.

Wenn Sie statt dessen den Ring in acht Teile trennen wollen, müssen Sie wahlweise

zum Winkelmesser oder zu den im Bereich Modellbau unter Mathematik

im Abschnitt zum Thema Kreisabschnitte gegebenen Berechnungs–Hinweisen greifen.

Die Hängeeisen

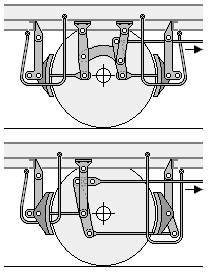

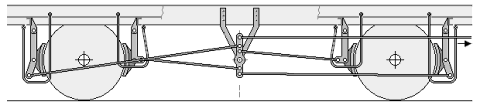

Je nach Art der gewählten Umlenkung (siehe Zeichnung im letzten Abschnitt) und Ausführung

der Gehänge (einfache oder doppelte Eisen) benötigen Sie je gebremster Achse zwei bis acht kurze und zwei bis vier lange Eisen.

Die auf der besagten Skizze obere Umlenkung hat den Vorteil, dass der Radsatz - beispielsweise

zu Wartungszwecken - ohne Lötarbeiten nach unten heraus genommen werden kann.

Bei Waggons mit Einachs–Drehgestellen

muss die Fahrwerks–seitige Befestigung der Hängeeisen und Umlenkungen auf dem Drehgestell

erfolgen, damit sich die Bremsteile samt der Achse drehen. Daher ist das Maß von der

Unterkante der Drehgestell–Grundplatte bis zur Achsmitte für die Anzeichnung der Eisen relevant.

Hängeeisen ein einfacher Ausführung dürfen ein klein wenig stärker ausfallen als in der

Paar–weisen Variante. Sie sollten auch bei Polystyrol–Bauweise aus Messing

(0,4 bis 0,5 mm) gebaut werden. Bei doppelten Eisen

können Sie 0,5 mm dickes Polystyrol oder 0,4 bis

0,5 mm Messing–Bleche verwenden.

Als Bohrungs–Durchmesser genügt 1 mm.

Die Hängeeisen und die Flacheisen der Umlenkungen sind eigentlich ein idealer Fall für die

Ätztechnik. Bei Materialstärken bis 0,4 mm ergeben sich noch saubere Kanten.

Leider sind die Abmessungen der Teile jedoch vom Raddurchmesser, der Bauweise des

Wagens und der Höhe der Rahmenoberkante über der Schienenoberkante abhängig.

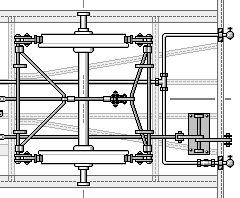

Ein allgemein verwendbarer Bausatz ist daher nicht zu machen. Das dritte Bild des Abschnitts

zeigt das weiter gediehene Drehgestell. Diese Hängeeisen wurden geätzt.

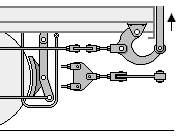

Die obere Skizze in diesem Abschnitt zeigt exemplarisch die Anbringung der oberen Lagerböcke für die Hängeeisen.

Die Verbindung der bisherigen Teile kann sich als etwas knifflig heraus stellen. Bei der

Montage müssen nämlich beide Drehpunkte beweglich sein, bis die Justierung in Radebene

und korrektem Abstand zur Lauffläche des Rades erfolgt ist.

Zunächst wird der Bremsklotz provisorisch über einen Stift mit den Hängeeisen verbunden.

Dann wird zunächst - bei eingesetztem Radsatz! - die Lagerung am Fahrwerk verklebt oder

verlötet. Für den richtigen Abstand zur Lauffläche kann ein Streifchen Polystyrol

dienen, das dort mit etwas Klebeband gesichert wird. Das gilt natürlich nur für Imitationen, nicht für funktionale Bremsen - die bei großen Modellen

sinnvoll sind.

Im zweiten Schritt erfolgt dann die endgültige Verbindung Bremsklotz - Hängeeisen.

Auf dem Vorbildfoto oben ist noch zu erkennen, dass diese Verbindung eine Schraube ist,

deren Gewindeseite nach außen zeigt. Dort ist dann eine Sechskant–Mutter,

die über einen Splint im Gewinde gesichert wird. Puristen mit ruhigen Händen können

den Splint aus 0,2 mm–Draht nachbilden.

Umlenkungen, Endbremsdreiecke und Fanglaschen

Die Teile für die Umlenkkonstruktion können wieder aus Polystyrol oder Messing

gebaut werden. Wenn Sie sich für die Ausführung mit der mittleren Waage entscheiden, dann müssen

Einachs–Drehgestelle mit einer Mutter oder Sechskant–Schraube gesichert werden. Nach der

Montage der Umlenkung kommen Sie an Schlitzschrauben nicht mehr gerade heran (siehe Foto).

Die Anfertigung der Teile ist weniger problematisch als die Montage. Tipp: Setzen Sie die

einzelnen Hebel auf einer planen Holzunterlage zusammen. Bohren Sie für jeden Bolzen eine Bohrung durch

die Streifen in die Unterlage und stecken dort provisorisch einen Stift ein - so kann nichts verrutschen,

und die Stifte stehen gerade (wenn Sie gerade gebohrt haben).

Die Endbremsdreiecke lassen sich gut aus Messingdraht nachbilden.

[ b ].

Bei der Umlenkungs–Version mit einfachem Hebel ist jeweils eines der Dreiecke nur sehr kurz

(siehe Skizze). Löten oder kleben Sie zunächst die Hauptstange zwischen den Hängeeisen ein.

Dann löten Sie den Flansch mit der Lochreihe an ein vorgekröpftes Stück Draht.

Dann wird das Flacheisen zunächst provisorisch mit einem Stift an der Umlenkung

gesichert. Kröpfen Sie dann die Enden der Dreiecks–Stange so ab, dass sie in gleichen

Abstand von der Wagenmitte ein Stück parallel zur Querstange liegen. Nachdem die

Enden passend gekürzt wurden, werden sie mit der Querstange verlötet. Beim Original

gab es an dieser Stelle zuweilen noch eine zusätzliche Bandschelle um beide Stangenteile,

die sich leicht aus einem dünnen Blechstreifchen nachbilden lässt.

Achtung: Wenn Sie die Umlenkungs–Konstruktion nachbilden, bei der

das eine Endbrems–Dreieck später unter der Achse liegt, muss die

Dreiecksstange aus Montagegründen in solchen Schellen drehbar gelagert sein.

Der Bolzen zwischen Flacheisen und Umlenkungshebeln darf dann auch erst bei der

Endmontage eingesetzt werden. Sonst gibt es keine Möglichkeit mehr, den Radsatz einzusetzen.

Die Fanglaschen sollen beim Vorbild sicherstellen, dass sich versehentlich

lösende Bremsstangen nicht auf die Schienen fallen. Für die Nachbildung bieten sich 0,5 mm–Draht oder

0,2 mm–Blechstreifchen an. Bei der großen Eisenbahn kommen beide Varianten vor.

Ein wichtiger Tipp: Die Verbindungsstelle zwischen Umlenkung und der Zugstange

zur Handbremse oder den Hebeln des Druckluft–Bremszylinders muss so ausgeführt sein,

dass sie seitliche Auslenkungen ermöglicht (vergleiche das erste Foto dieses Abschnitts

mit dem eingeschlagenen Einachs–Drehgestell). Am einfachsten ist der Bau einer Tasche mit einem Sackloch und genug Luft.

Handbrems–Spindel und –Umlenkhebel mit Lagerbock

Die Skizze zeigt den Umlenkhebel für die Handbrems–Spindel und deren Lagerbock. Die

Waage zur Verteilung der Zugkräfte auf zwei Stangen wird nur in einigen Fällen benötigt.

Der Lagerbock wird am Besten aus einer Grundplatte und zwei augelöteten oder aufgeklebten

Lagerplatten gebaut. Der Umlenkhebel entsteht aus Plattenmaterial und wird einfach ausgesägt.

Achten Sie beim Anzeichnen auf die innere Ausrundung. Ein Vorbild–Foto gibt es auf der Seite

„Puffer und Kupplungen”.

Die Handbremsspindel besteht aus der Hauptstange, die in mehreren Lagern drehbar befestigt

ist. Es macht sich immer gut, wenn das auch beim Modell funktioniert. Oben ist eine Querstange,

die zuweilen als Flacheisen und zuweilen als Gussteil mit rundem Profil ausgebildet ist.

Sie wird oben mit einer Mutter gesichert und hat an einem Ende den Kurbelgriff.

Das Kasten–Gewinde am unteren Ende der Stange können Sie nachbilden, in dem Sie ein Stück Draht

aufwickeln und verlöten. Achten Sie dabei darauf, dass jede Wicklung eine knappe Drahtstärke

von der vorherigen entfernt liegt. Danach werden die äußeren Rundungen des Drahts mit feinem

Schmirgelpapier ein wenig flach geschliffen. Eine ausgezeichnete Beschreibung dieser Technik

zur Herstellung von Kasten–Gewinden von Alfred Käsemann mit guten Fotos findet sich im

Fremde Seite

Buntbahn–Forum.

Dort wird die Technik am Beispiel einer funktionalen Linksgewinde–Steuerschraube für eine Regelspur–T3 erklärt.

Achtung: Die Lagerungen für die Spindelstange müssen vor dieser Arbeit aufgeschoben werden!

An der Kastenmutter unten werden die Flacheisen auf Bolzen angebracht, die zum Umlenkhebel führen. Soll die

Spindel drehbar bleiben, muss sich das Gewinde in der senkrechten Bohrung der Mutter frei drehen können.

Tipp: Wenn Sie Fahrwerk und Aufbau getrennt von einander bauen und lackieren, sollten Sie diese

Hängeeisen erst bei der Endmontage einlöten oder –kleben. Sie sind vorher einer erhöhten Bruchgefahr ausgesetzt.

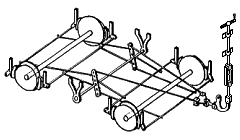

Mittlere Umlenkhebel und deren Lagerböcke

Diese altertümliche Konstruktion ist vor allem bei Schmalspurwagen anzutreffen, die mit einer

Saugluftbremse ausgerüstet sind oder waren. Da war nämlich die nachträgliche Anbindung an eine

vorhandenen Umlenkung über einen einzigen Zusatzhebel möglich.

Die Böcke haben meist ein kräftigeres Lagerauge in der Mitte und sind innen am

Rahmenlängsträger angebracht. Die Stange hat einen größeren Durchmesser als die

Stangen der Endbremsdreiecke. Bei Modellen im Maßstab 1:22,5

liegen Sie mit 1,5 bis 2 mm nicht verkehrt.

Denken Sie bei so einer Ausführung bitte daran, dass die vier Zugstangen unter

den Achsen durch laufen und daher erst bei der Endmontage eingesetzt werden dürfen.

Die Anordnung hat einen entscheidenden Nachteil. Sie ist wegen der Längenänderungen für Fahrwerke

mit Einachs–Drehgestellen eher ungeeignet. Der einzige mögliche Trick wäre, einen Teil der

Stangen als Hülse auszubilden (Rohr), worin sich der andere Teil längs verschieben lässt.

Das kann aber vor allem bei den vollständig sichtbaren Schubstangen kaum versteckt werden.

Dazu muss noch an allen Lagerpunkten eine seitliche Auslenkung möglich sein.