Wagen: Fahrwerks–Grundlagen

Prinzipieller Aufbau

Diese und die folgende Seite zum Thema Achslagerung gehören zusammen. Sie sollten beide gelesen haben, bevor Sie planen oder bauen.

Hier dreht es sich um die eigentliche Rahmen–Konstruktion des Waggon–Fahrwerks, dessen Abmessungen, die Statik und das Gewicht.

Als Wagenbau–Neuling sollten Sie nicht erschrecken - es ist gar nicht so schwierig,

sich selbst ein gutes Fahrwerk zu bauen. Auf dieser und den folgenden Seiten wird erklärt,

wie das funktioniert. Der Lohn der Mühe sind maßstäbliche und gut rollende Modelleisenbahn–Waggons.

Oft stellt sich zunächst einmal die Frage nach der Beschaffung der nötigen Rohmaterialien,

besonders den Profilen. Sie ist meist einfach zu beantworten. Wenn Sie in Link zum Glossar

Polystyrol bauen wollen: Schauen Sie sich

im Architektur–Modellbau–Bedarf um. Bei besonderen Wünschen hilft Ihnen

Fremde Seite

Hilbert. Da erhalten Sie

beispielsweise U–Profil mit 8,9 mm Höhe

und 3,6 mm Breite aus schwarzem Polystyrol - optimal für den Meterspur–Waggonmodellbau.

Bei Messing lohnt der Blick über den Tellerrand. Bei Fremde Seite

Dreger Modellbau

(die eigentlich auf den Schiffs–Modellbau spezialisiert sind) erhalten Sie zum Beispiel geeignete Messing–Profile. Eine sehr gute Adresse ist auch

Fremde Seite

Hassler Messingprofile

in Liechtenstein, der Nachfolger des bekannten Unternehmens von Johann Schullern.

Abschnitte dieser Seite:

- Wahl des Materials

- Fahrwerks–Zeichnung: ein zweiachsiger Wagen

- Grundkonstruktionen von Waggon–Fahrwerken

- Vorgehensweise beim Bau

- Tipps

Wahl des Materials

Für den Fahrwerksbau sind drei Materialien in der Praxis gleichermaßen beliebt: Polystyrol, Messing oder Holz. Stahl kommt eher bei Maßstäben größer

1:22,5 zum Einsatz, Karton nur bei kleineren Modellen.

Welche davon für Ihr Modell in Frage kommt, hängt auch vom Vorbild ab. Die Holzbauweise

kommt eigentlich nur bei Drehgestellwagen mit glatten Außenträgern in Frage. Bei

Rahmenlängsträgern aus U–Profilen sind Messing– oder Polystyrol–Profile Pflicht (wegen der Materialstärke).

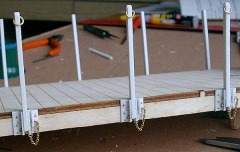

Das erste Bild auf dieser Seite zeigt das Fahrwerk eines gedeckten Güterwagens, der fast

vollständig aus Polystyrol gebaut wurde. Die Vorteile: Das Material ist kostengünstig

und lässt sich leicht bearbeiten. Die Nachteile: Es ist leicht und nicht immer in den passenden Abmessungen erhältlich.

Auf dem ersten Bild in diesem Abschnitt ist das aus Holz gefertigte Fahrwerk eines

vierachsigen Schienenwagens aus Holz zu sehen. Die Teile dafür wurden auf Basis einer Vektorgrafik

mit dem Laser geschnitten und profiliert.

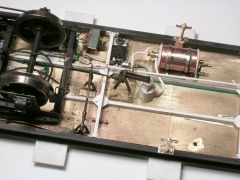

Auch das zweite Bild dieses Abschnitts stammt aus dem Fremde Seite

Buntbahn–Forum. Das Fahrwerk des Post– und Packwagens (PostPw) wurde von

fido professionell aus Messing–Profilen verlötet.

Das dritte Bild zeigt ein Waggon–Fahrwerk in Mischbauweise aus Messing– und Polystyrol–Teilen.

Das ist wegen der nötigen Lötarbeiten und Klebungen - und der Hitzeempfindlichkeit des Polystyrols - eine besonders knifflige Aufgabe.

Der Aufbau eines Fahrwerks aus Holz erfordert etwa so viel Erfahrung wie der mit Polystyrol. Bei

Messing als Baumaterial haben Sie den Vorteil des höheren Gewichts und der höheren Stabilität.

Sie sollten dafür jedoch einige Übung im Löten haben. Und: Gefräste und damit Kanten–scharfe

Messing–Profile sind um Einiges teurer als solche aus Polystyrol.

Das sollte Sie nicht stören. Der Eigenbau eines vernünftigen Waggon–Modells ist grundsätzlich

wesentlich teurer als die Anschaffung eines industriell gefertigten Wagens. Überlegen Sie, welches

Material für Ihr Projekt geeigneter ist, und welches Sie besser verarbeiten können, statt sich Sorgen um Ihre Hobbykasse zu machen.

Wenn Sie die Befürchtung haben, dass Ihr Holz– oder Kunststoff–Fahrwerk

zu leicht werden könnte, was in Gleisbögen zu Problemen führen kann, sollten Sie ein geeignetes

Ballast–Gewicht einplanen. Das kann beispielsweise eine 2 mm

starke Messing–Platte zwischen den inneren Rahmen–Längsträgern sein. Es ist

aus optischen Gründen grundsätzlich vorzuziehen, auf solche Notnägel zu verzichten.

Fahrwerks–Zeichnung: ein zweiachsiger Wagen

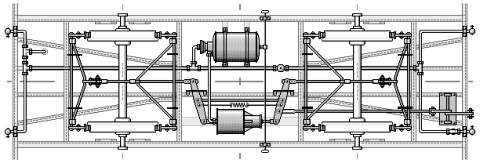

Das Fahrwerk eines Wagens besteht zunächst einmal aus folgenden Haupt–Bestandteilen:

den äußeren und inneren Rahmenlängsträgern, den Pufferbohlen an den Stirnseiten und den

Querträgern. Die Zeichnung zeigt eher schematisch das Fahrwerk eines zweiachsigen Wagens mit

Druckluft–Bremsanlage. Letztere ist an dieser Stelle wichtig, weil sie eventuell schon bei der Verteilung der Querträger bedacht werden muss.

Ebenso sollten Sie bei der Planung Ihres Fahrwerks - zumindest bei zwei– und dreiachsigen Wagen - die für

LGB®–typischen

Einachs–Drehgestelle berücksichtigen. In ihrem Bereich müssen die inneren

Längsträger unterbrochen werden, auch ist ihr Breitenmaß relevant für die innere lichte Weite des

Fahrgestells. Das gilt zumindest, wenn Sie Ihre Modelle auch einmal auf engeren Radien fahren lassen wollen.

Das ist sinnvoll, denn so können Sie auch einmal ein wenig Betrieb im Haus machen, wenn es draußen kalt und

unangenehm ist - es sei denn, Sie haben reichlich Platz. Dann ist es besser, Sie lagern die Achsen

wie beim Vorbild in den Lagern der Achslagergehäuse.

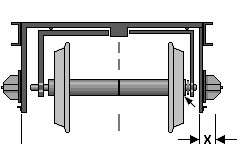

Die zweite Skizze des Abschnitts zeigt - vorgreifend auf die nächste Seite - dass es da gravierende

Unterschiede geben kann. Der innere Abstand der Rahmenlängsträger bei einem

LGB®–Waggon beträgt etwa

72,5 mm. Sie lässt sich aber durch einen Umbau

(kürzen der knapp 7 mm langen Achsstummel und reduzieren

der Radnaben) auf rund 60 mm verringern. Das ist mit

83 % der vorherigen Breite dann doch ein entscheidender - auch optischer - Unterschied.

Grundkonstruktionen von Waggon–Fahrwerken

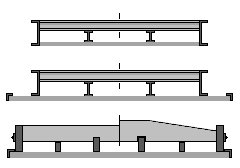

Die Skizze zeigt zwei Möglichkeiten, ein zwei– oder dreiachsiges Fahrwerk aufzubauen,

und eine Variante für Wagen mit Drehgestellen. Die vierte besteht darin, ein Fahrwerk wirklich

nach dem Vorbild aufzubauen, wie es das Foto des Pack–Postwagens zeigt.

Die einfachere Variante bei zwei– und dreiachsigen Fahrgestellen ist die oben gezeichnete.

Dabei wird eine Grundplatte zwischen die Rahmen–Längsträger „eingeschrieben”.

Ihre Breite ergibt sich aus dem äußeren Maß von Radnabe zu Radnabe zuzüglich etwas Luft, eventuell

einer Unterlegscheibe auf den Achsstummeln zur Verminderung der Reibung in Gleisbögen sowie der

Tiefe der Achslagerung der Einachs–Drehgestelle (wieder zuzüglich Luft) und der Tiefe der Modell–Achslagerbleche.

Sofern Sie die Einachs–Drehgestelle

selbst bauen, können Sie mit etwa 62 bis 68 mm Breite

rechnen. Bei Verwendung von Kugellagern sollten Sie deren (Tiefe -

1 mm) × 2 hinzufügen.

Die Länge der eingeschriebenen Platte entspricht der Wagenkasten–Länge abzüglich der Tiefe der Pufferbohlen.

Der Vorteil dieser Technik besteht darin, dass Sie eine stabile Grund–Konstruktion des Fahrwerks

erhalten, die - einschließlich Drehgestell–Aufnahme - völlig unabhängig vom Aufbau

ist. Das hat auch beim Lackieren Vorteile. Sie können das Fahrwerk getrennt vom Aufbau schwarz spritzen und beide Teile anschließend montieren.

Viel Vorbild–gerechter ist die Lösung entsprechend der zweiten Skizze. Sie ist aber

auch schwieriger zu realisieren. Dort entspricht die Konstruktion fast ganz dem Original. Das

Fahrwerk ist - wie beim Foto oben mit dem verlöteten Messing–Fahrgestell - selbsttragend.

Langbeschreibung der Skizze lesen.

Sofern Sie einen Zwei– oder Dreiachser bauen, kann es mit der Befestigung der

Einachs–Drehgestelle hier schwierig werden, und bei langen Vierachsern kann es zu Problemen

mit der Verwindungs–Steifheit kommen. Auch wird die Verbindung von Wagenkasten und

Fahrwerk bei solchen Konstruktionen nicht immer ganz leicht zu lösen sein. Fazit bleibt aber,

dass diese Bauweise dem Original an Nächsten kommt.

Der Idealfall liegt vor, wenn Ihr Modell ausschließlich auf dem Vorbild

entsprechenden Radien fahren soll. Dann können Sie sich alle diese Überlegungen sparen und die Achsen wirklich in den Achslagern drehen lassen.

Eine Ausnahme bilden Wagen mit extrem kurzem Radstand bis etwa 2,5 m

Vorbild–Maß. Diese durchfahren selbst den 60 cm–Radius

von LGB®, ohne zu klemmen. Bedenken Sie, dass

zum Beispiel gängige zweiachsige Reisezugwagen selten weniger als 5,0 m Achsstand haben.

Die dritte Skizze schließlich zeigt den Aufbau von Wagen mit Drehgestellen, hier am

Beispiel eines Schienenwagens. Eine eingeschriebene Platte ist hier eher überflüssig

als bei Zwei– oder Dreiachsern. Die linke Seite zeigt den Aufbau von Rahmen–Längs– und

Querträgern, die rechte einen Lagerungs–Balken für ein Drehgestell.

Vorgehensweise beim Bau

Zunächst einmal müssen die Grundabmessungen klar sein. Hier folgt eine Beschreibung der ersten

Schritte für die Bauweise mit eingeschriebener Platte.

Legen Sie zunächst deren Breite und Länge fest (vergleiche oben). Dann bringen Sie die Platte auf das gewünschte Maß - und zwar rechtwinklig. Bei der

Bauweise in Polystyrol sollte die Platte mindestens 1,5 mm

stark sein, bei Messing tun's auch 0,8 mm.

Dann schleifen Sie die Oberflächen beidseitig sorgfältig an, beispielsweise mit 320er

Link zum Glossar

Korund–Schleifpapier.

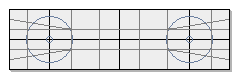

Im nächsten Schritt werden mit einem spitzen Bleistift alle relevanten Maße angezeichnet oder –gerissen

(letzteres mit einer Nadel). Das sind die Mitte der Breite und des Achsstands, die Achsenlage,

sowie die Lage der Querträger und der inneren Längsträger. Wenn Ihr Modell Einachs–Drehgestelle

bekommen soll, zeichnen Sie einen Kreis dafür an der Grundplatte an. Dessen Durchmesser

sollte etwa dem Außenmaß der geplanten Drehgestelle von Achslager zu Achslager entsprechen.

Anschließend sollte die Platte etwa so aussehen wie in der Skizze (wenn es sich um einen zweiachsigen Wagen handelt).

Bevor weitere Teile angebracht werden, müssen die Aufnahmen für

eventuelle Einachs–Drehgestelle (und diese selbst) angefertigt werden. Das wird auf der

nächsten Seite beschrieben. Bei den Rahmen–Längsträgern

und Pufferbohlen sollten so viele Details wie möglich fertig gestellt werden, bevor diese

mit der Grundplatte verbunden werden. Dann arbeitet es sich wesentlich leichter.

Bringen Sie zuerst die inneren Längsträger an. Wenn Ihr Wagen - was empfehlenswert

ist - zumindest eine Stromleitung erhalten soll, müssen Sie durch

die Stirn–seitigen Enden der Profile je zwei kleine Löcher bohren. Diese dienen später zur

Durchführung von dünnen Drähten. Vorsicht bei der Planung der Diagonal–Träger: Außerhalb von ihnen

muss genug Platz für die breiten Räder bleiben. Viele Schmalspurwagen haben beziehungsweise hatten

keine solchen diagonalen Streben. Bei Regelspur–Fahrzeugen sind sie wegen der doppelten Puffer Pflicht.

Bei der Montage der Teile benötigen Sie eine absolut plane Unterlage. Wenn Sie löten, bietet sich

eine Platte aus Aluminium an, wenn Sie kleben, eine dicke Glasscheibe oder ein entsprechender Spiegel.

Je nach Länge des Fahrwerks sollten diese noch einmal auf einer absolut ebenen Unterlage ruhen.

Achten Sie beim Kleben oder Löten auf die genaue Längs– beziehungsweise Querlage und

peinlich genau darauf, dass Pufferbohlen und Längsträger exakt senkrecht stehen.

Tipps

Tipp zum Kleben: Wenn Sie Polystyrol–Profile an die Grundplatte kleben,

müssen Sie diese unbedingt rechtwinklig fixieren, während der Kleber abbindet. Die

Klebestelle kann sich sonst unbemerkt verziehen, und dann ist es zu spät. Auch sind

die meisten längeren Polystyrol–Profile schon ab Werk ein wenig verzogen.

Tipp zum Löten: Versuchen Sie es gar nicht erst mit einem Lötkolben.

Das wird immer nur mittelmäßige Resultate bringen, es sei denn, Sie sind im Umgang

damit ein wahrer Meister. Löten Sie lieber mit der Flamme. Der Verfasser selbst benutzt

einen sogenannten „Mundbläser”. Beim Lötvorgang wird der die Hitze regulierende

Sauerstoff über einen Schlauch dem Gas „zugeblasen”. Dadurch lassen sich Flammgröße und –hitze bequem während des Lötvorgangs regulieren.

Tipp zu Holzfahrwerken: Wenn ein Teil Ihres Fahrwerks - beispielsweise

die Bodenbretter (vergleiche zweites Foto oben) später nur gebeizt und nicht lackiert

werden soll, müssen Sie diese Arbeit vor dem Kleben

ausführen. Der Klebstoff versiegelt die Poren, das Holz nimmt danach keine Beize mehr an.

Wenn Sie mit gängigem Weißleim arbeiten, dann befeuchten Sie die zu verklebenden Flächen

vorab mit einem Gemisch aus Wasser und Spülmittel. Das bricht die Oberflächen–Spannung

von Wasser und Klebstoff. Letzterer dringt dadurch leichter, schneller und besser in die

Link zum Glossar

Kapillaren des Holzes ein.