Modellbau: Teile anfertigen

Metall und Kunststoff gießen (auch selbst)

Sie wollen sich - und sei auch nur ab und an - ein Waggonmodell selbst bauen. Leider ist Ihr Wunsch–Maßstab

1:22,5 (und da gibt es dieses Modell nicht), oder Sie bevorzugen Typen

mit Bauteilen, die im Handel nicht erhältlich sind.

Spätestens, wenn beim dritten Wagen wieder einmal vier Bremshähne mit Schlauchkupplungen

oder 24 Ringösen–Halter „aus dem Vollen” gearbeitet werden müssen, wünschen Sie

sich eine Erleichterung. Ach, wäre das schön, wenn die jetzt schon fertig wären!

Warum lassen Sie diese Kleinteile dann nicht in einer Kleinserie gießen?

Auf dieser Seite wird beschrieben, wie das funktioniert, und wo die Grenzen und

Möglichkeiten liegen. Außerdem gibt es eine Anleitung für Silikonformen und Gussteile in Eigenproduktion.

Zwei Tipps vorab: Suchen Sie andere Modellbauer mit gleichem Bedarf, damit

Sie die Formkosten teilen können. Investieren Sie lieber zu viel als zu wenig Zeit in den Urmodellbau bei der Modellbahn.

Abschnitte dieser Seite:

- Messing–Schleuderguss

- Das Urmodell: Teilungsebene, Anguss und Nutzen

- Weißmetall–Guss

- Selbst gießen

- Ein paar Worte zum Thema Kunststoff–Spritzguss

Messing–Schleuderguss

Bei den meisten Gusstechniken wird von einem positiven Original eine Form hergestellt,

die dann für die Vervielfältigung dieses „Urmodells” verwendet wird.

Das Urmodell: Voraussetzungen

Zunächst einmal bauen Sie ein Urmodell (oder lassen es anfertigen). Dieses positive Original

muss ein wenig größer sein als die gewünschten Gussteile, da sich das beim

Gießen flüssige Metall beim Erkalten zusammen zieht. Dabei verliert es je nach

Stärke etwa 2,5 bis 3,5 % in den Längen–, Breiten- und Tiefenmaßen (Gussschwund).

Je stärker das Material und je größer das ganze Teil ist, desto größer ist der Schwund beim Abkühlen.

Die Gießer sind meist erfahren bei der Beurteilung dieser Frage. Schicken Sie vorab eine

vermaßte Skizze des geplanten Teils. Der Gießer kann Ihnen dann Anhaltspunkte geben und

Ihnen auch gleich noch verraten, ob das Teil überhaupt mit vertretbarem Ausschuss gegossen werden kann.

Das Urmodell muss einige Hitze aushalten können, denn die vom Gießer erstellten Silikonformen

werden heiß ausvulkanisiert. Dabei kann eine Weichlötung

schon einmal auseinander fallen. Bauen Sie also Ihr Urmodell aus Messing, und achten Sie darauf,

dass alle Teile gut „sitzen”. Wenn Sie das können, sollten Sie bevorzugt mit Silberlot hart löten.

Achten Sie auch auf Stärke und Form der Angüsse und die Teilbarkeit (dazu mehr im Abschnitt Urmodellbau).

Die Form

Der Gießer erzeugt von Ihrem Urmodell zunächst eine Silikonform. Diese Form wird nach

dem Erkalten in der Teilungsebene in zwei Hälften zerlegt, die über Formstücke

wieder nahtlos zusammen gefügt werden können. In diese Formen wird anschließend heißes Formwachs eingespritzt.

Der Wachsbaum und die Küvette

Nach dem Erkalten werden die Wachslinge aus der Form ausgelöst, was vor allem bei

Hinterschneidungen und filigranen Teilen erhebliches Geschick erfordert. Dann wird aus

Tausenden von Wachs–Spritzlingen ein sogenannter Wachsbaum gebildet. Den können Sie

sich tatsächlich wie einen Weihnachtsbaum vorstellen: Jedes Ende jedes Zweigleins ist ein Wachs–Teilchen.

Dieser Wachsbaum wird nun in einer Küvette verankert. Das ist ein mehr oder minder

zylindrisches Gefäß. In den Hohlraum um den Wachsbaum herum wird dann feinster

Formsand eingefüllt. Der hat eher die Körnigkeit von Gips als von Vogelsand und ergibt

so später die glatten, fast schon glänzenden Oberflächen der Gussteile.

Der Guss

Beim eigentlichen Gussvorgang geschehen zwei Dinge mehr oder minder gleichzeitig.

Das Wachs wird unter großer Hitze ausgeschmolzen (es wird daher auch vom „Wachsausschmelz–Verfahren” gesprochen), und gleichzeitig wird flüssiges

Metall unter enormem Druck in den entstehenden Hohlraum eingeschossen.

Nach dem Erkalten des Gussbaums wird der Formsand entfernt. Die einzelnen Teile

können dann abgezwackt werden. Die Technik wird mit Bezug auf kleine Gussmaschinen

Schleuderguss genannt, weil dort zur Herstellung des Drucks Zentrifugen benutzt werden.

Das Urmodell: Teilungsebene, Anguss und Nutzen

Das Urmodell sollte vorab sorgfältig geplant werden. Zunächst einmal müssen Sie für jedes Teil

überlegen, wie die Form am Besten geteilt werden kann, bevor Sie das Urmodell bauen.

Teilungsebene und Anguss

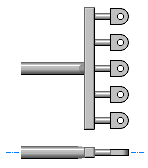

Bei einem Urmodell mit Ringösenhaltern (siehe erste Abbildung des Abschnitts) ist das noch einfach.

Die Zeichnung zeigt obendrein den grundsätzlichen Aufbau eines Urmodells für dem Messing–Schleuderguss.

Auf der linken Seite sehen Sie den Anguss. Dieser Stiel (sein Profil ist egal) muss hinreichend stark sein,

weil darüber das Metall einfließt. Das gilt auch für die Angüsse der einzelnen Teile. Unten in der Skizze

ist mit einer Strich–Punkt–Linie die Teilungsebene eingezeichnet.

Beim Zusammenfügen der getrennten Formhälften lässt sich zuweilen ein minimaler Versatz nicht vermeiden.

Dadurch entsteht eine sogenannte Gussnaht oder ein Gussgrat. Setzen Sie - wenn möglich - Teile so an das Urmodell,

dass die Naht später an einer weniger gut sichtbaren Stelle liegt.

Hinterschneidungen

Schwieriger wird es, wenn es so genannte Hinterschneidungen gibt. Ein solcher Fall wäre eine

Petroleum–Laterne mit der freistehenden Nachbildung des Glasrohrs innerhalb des Reflektors.

Wegen der Elastizität der Silikon– oder Kautschuk–Form können solche Teile auch

angefertigt werden. Es ist dann jedoch nicht mehr möglich, die Form auf zu schneiden. Hinter

der Nachbildung des Glasrohrs muss sie aufgerissen werden. Solche Problemzonen erhöhen den

Ausschuss bei den Wachs–Spritzlingen und machen die Gussteile daher teurer. Vermeiden Sie sie, wenn es geht.

Nutzen

Als Nutzen wird die Zahl der gleichen Teile an einem Urmodell beziehungsweise

Gussteil bezeichnet. In der Zeichnung mit den Ringösen–Haltern beträgt er fünf.

Nun ist bei kleinsten Auflagen von Gussteilen die Form der größte Kostenfaktor.

Deren Preis richtet sich nach Größe und Komplexität des anzufertigenden Teils.

Sie sollten daher die Teile auf einem Urmodell so kombinieren, dass der jeweils kleinste

gemeinsame Nenner verschiedener mehrfach benötigter Teile als Nutzen zur Verfügung steht.

Dabei dürfen allerdings nur Teile mit ähnlichem Volumen und ähnlicher Größe kombiniert werden.

Es sei einmal angenommen, dass Sie beim Waggon–Modellbau in Baugröße

II häufig benötigte Teile in Messing gießen lassen wollen. Was brauchen Sie?

- 2 Pufferhülsen für Schmalspur– oder 4 für Regelspur–Fahrzeuge

- 16 Ringösen-Halter (bei offenen Wagen)

- 2 oder 4 Schlussscheiben–Halter

- 4 Bremsleitungs–Absperrhähne mit Schlauchanschlüssen

- 4 Bremsschlauch–Kupplungen

- 4 Achslager–Gehäuse

- 4 Achslagerblech–Verschlüsse

- 4 Federpakete mit Schaken und Schakenböcken

- 2 × 4 verschiedene Bremsgehänge (rechts / links und lang / kurz)

Pufferhülsen, Achslager–Gehäuse und Federpakete sind massive, große Teile. Die Federpakete mit

den Schaken werden Sie eventuell sogar einzeln gießen lassen müssen oder allenfalls paarweise längs

einem Anguss. Tipp: Bauen Sie zwei verschiedene Federpakete an ein Urmodell,

zum Beispiel ein kurzes für Güter– und ein längeres für Personen–Wagen.

Auf einem zweiten Urmodell bringen Sie zwei Achslager–Gehäuse (wieder zwei Ausführungen)

und eine Pufferhülse unter. Wenn die Pufferhülse geschlitzt und damit an zwei Seiten offen

ist, ordnen Sie die Schlitze parallel zur Teilungsebene an. Wenn Sie einen Korbpuffer mit

vier Schlitzen bauen, legen Sie diese in einen 45°–Winkel zur Teilungsebene.

Die Bremsklötze samt Hängeeisen setzen Sie in den benötigten vier Ausführungen an ein eigenes

Teil. So können Sie auch ungebremste Wagen mit Luftleitung ohne Verschnitt oder Zusatzkosten bauen.

Übrig bleiben die Kleinteile. Setzen Sie zwei Bremshähne, zwei Bremskupplungen, zwei

Schlussscheibenhalter (einer lang, einer kurz) und etwa vier Ringösen an ein Urmodell.

Nur vier? Na klar, gedeckte Güterwagen haben keine Ringösen, wohl aber Bremskupplungen.

Beim Verbauen der Teile sammeln Sie die übrig gebliebenden Teile. Wenn Sie diese nicht selbst

brauchen und sie gut sind, finden Sie sicher dankbare Abnehmer dafür.

Weißmetall–Guss

Für massive und flächige Teile ist Weißmetall besser geeignet als Messing,

zumindest beim Gießen. Die Oberfläche ist oft etwas glatter, und es entsteht sehr

viel weniger Schwund. Er liegt etwa in einer Größenordnung von 0,5 bis 1 Prozent.

Das liegt daran, dass der Schmelzpunkt der Legierung wesentlich geringer ist als der von

Messing oder Neusilber. Daher sind die Temperatur–Unterschiede nicht so groß.

Weißmetall–Teile haben jedoch zwei kleine Nachteile: Sie lassen sich nicht gut löten,

daher muss die Montage mit Klebstoffen erfolgen. Das Material ist meist wesentlich weicher

als Messing und daher leichter verbiegbar. Dafür sind die Teile günstiger in der Herstellung.

Um bei der Baugröße II (Maßstab 1:22,5)

zu bleiben: Die Wangen von Drehgestellen und Achslager–Gehäuse sind ideale Kandidaten für den

Weißmetall–Guss, geschlossene Pufferhülsen ebenfalls.

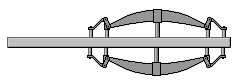

Der entscheidenste Vorteil von Weissmetall dürfte jedoch sein, dass einfache Gussteile

mit vertretbarem Aufwand und nicht zu hohen Kosten zuhause angefertigt werden können. Das zweite

Bild dieses Abschnitts zeigt als Beispiel die Gewichte für eine Dezimalwaage.

Selbst gießen

Messing werden Sie wohl kaum selber gießen - allenfalls Blei zu Silvester. Es gibt jedoch noch andere Anwendungsbereiche,

bei denen die Gusstechnik zur Vervielfältigung von Teilen auch zuhause nutzbar ist.

Als Gussmittel kommen Gießharz (Resin) oder Zinn in Frage. Die Formen werden aus Silikon hergestellt.

Einen Lieferanten für Resinguss und Silikon finden Sie bei den Adressen.

Herstellen der Form

Zunächst bauen Sie sich aus glattem Holz einen Rahmen, der innen die Maße der geplanten

Formgröße haben muss. Dann füllen Sie die untere Hälfte des Kastens mit

Knetmasse („Plastilin”). In diese Masse drücken Sie bis zur Trennungsebene das Urmodell hinein.

Achten Sie dabei darauf, dass die Knetmasse an den Rändern der Trennungslinie dicht

anliegt. Dann drücken Sie außerhalb des Urmodells mehrere Vertiefungen in die Knetmasse,

beispielweise mit der abgerundeten Spitze eines Holz–Stöckchens.

Im nächsten Schritt wird die obere Hälfte mit vorbereitetem Silikon ausgefüllt.

Folgen Sie dabei den Hersteller–Anweisungen möglichst genau. Benetzen Sie zunächst die

Oberseite des Urmodells mit einem Pinsel, und gießen Sie erst dann den Hohlraum oben aus.

Wenn das Silikon ausvulkanisiert ist (bei manchen Sorten geschieht das bei Raumtemperatur),

nehmen Sie den Oberteil der Form aus dem Kasten. Entfernen Sie nun das Plastilin und legen

Sie die Form mit dem eingelegten Urmodell nach oben in den Kasten. Sprühen Sie die Trennebene

ausgiebig mit Trennmittel–Spray ein, sonst wird es später schwierig, die Formhälften zu trennen.

Nun können Sie die zweite Hälfte mit Silikon ausfüllen. Die vorher eingedrückten Vertiefungen

stehen nun als Passnasen hoch und dienen dazu, die Hälften später exakt aufeinander zu setzen.

Wenn auch die zweite Seite ausvulkanisiert ist, ist die Form gebrauchsfertig und kann aus dem

Kasten heraus genommen werden. Verlängern Sie noch den Anguss bis zum Rand der Form, sofern Sie

das nicht schon bei deren Herstellung bedacht haben.

Gießen

Zinnguss erfordert normalerweise einen Ofen, in dem das Material auf etwa

250 bis 400° C erhitzt wird (je nach Legierung).

Bei kleineren Mengen tun es auch ein Schmelztiegel oder eine Gießkelle und eine kräftige Flamme.

Achten Sie beim Zinngießen peinlich genau darauf, dass alle Teile trocken sind!

Die ersten Versuche im Weissmetallguss führen oft nicht zum gewünschten Ergebnis. Lassen Sie

sich nicht entmutigen. Irgendwann klappt es doch noch. Ab da sind einfache Aufgaben nur noch Routine.

Weniger kritisch ist die Verwendung von Gießharz. Solche Resine bestehen meist aus zwei Komponenten:

Harz und Härter. Diese müssen in exakt dem angegebenen Verhältnis gemischt werden.

Bei größeren Teilen können dem Harz auch Füll– und Verfestigungs–Stoffe zugemengt werden.

Außerdem gibt es Farben für die Beimengung. Damit kann das Gießharz beispielweise schwarz eingefärbt

werden, was besonders im bei Modellbahn–Teilen oft sinnvoll ist.

Wichtig: Pudern Sie vor dem Guss die Formen innen mit Talkum aus (das Sie in der Apotheke erhalten).

Der Puder sorgt für ein erheblich verbessertes Fließverhalten der Metalle und ergibt bessere Oberflächen.

Platten gießen

Eine einseitige Form kann schon sehr nützlich sein. Ein Beispiel: Sie möchten ein Gebäude mit natürlich wirkendem Ziegel–Mauerwerk verkleiden.

Sie gravieren sich also ein Urmodell aus Gips und formen dieses in einem Rahmen einseitig

mit Silikon ab. Anschließend gießen Sie sich serienweise Platten aus Hartgips in diese Form und färben sie mit Kunstharz–Lacken ein.

Die Platten sollten Sie - zumindest bei größeren Maßstäben - auf ein geeignetes Trägermaterial aufkleben, beispielsweise Sperrholz.

Diese Technik ist auch für die Nachbildung von Felsstrukturen und Dächern geeignet.

Die Abbildungsgenauigkeit selbst feinster Details ist bei diesen Formen und Güssen ganz

erstaunlich. Vorlagen aus natürlichen Werkstoffen werden exakt mit der Oberflächenstruktur des Urmodells wieder gegeben.

Ein paar Worte zum Thema Kunststoff–Spritzguss

Laut tönt das Wehklagen über die Preisentwicklung bei Modellbahnen in den Leserbriefen.

In der Tat sind mittlerweile für manche Modelle respektable Summen auf den Ladentresen zu blättern. Wie kommt's?

Kunststoff–Spritzguss funktioniert ganz anders als die bisher beschriebenen Verfahren. Hier

wird eine Stahlform hergestellt, in die der flüssige Kunststoff unter enormem Druck eingespritzt

wird. Nach dem Erkalten werden die Spritzlinge über sogenannte Auswerfer, kleine Stempel an passenden Stellen, aus der Form heraus gedrückt.

Die Herstellung einer solchen Form ist gemein teuer. Schon Mitte der 80er Jahre des

vorherigen Jahrhunderts mussten für ein relativ einfaches H0–Modell rund

20.000 bis 50.000 DM einkalkuliert werden. Heute

bewegen sich die Gestellungspreise entsprechend höher.

Dazu kommt der gehobene Anspruch der Modellbahner, teils zu Recht von den Fachzeitschriften

geschürt. Die Zurüstteile sollen alle freistehend sein (neue Form, erhöhter

Montageaufwand). Die Detaillierung hat auch bei einem Großserien–Produkt der eines

exklusiven Kleinstserien–Modells zu entsprechen. Wehe, wenn nicht: Dann fällt das Modell bei Redaktionen und Käufern eventuell durch.

Wer selbst Modelle baut, wird seine Ansichten schnell relativieren. Die gesamte Modellbahn–Szene

bedarf auch des Nachwuchses. Der ist schon aus finanziellen Gründen kaum zu gewinnen, wenn

für ein gutes Reisezugwagen–Modell je nach Nenngröße und Hersteller 40,- oder

mehr und für eine Schlepptender–Lok mindestens 250,- € anzulegen sind.

Die Investitionen müssen über die Stückzahlen wieder herein kommen. Da darf wohl kaum jährlich eine Menge Form–Neuheiten erwartet werden.

Etwas anderes ist die Frage der Maßhaltigkeit. Diese verursacht keine Zusatzkosten. Ob ein

Teil an einer Stelle ein paar Millimeter oder Zentimeter länger oder kürzer ist, spielt

bei den Gestellungs–Kosten praktisch keine Rolle. Drastisch verkürzte Wagen - damit deren

Kästen auf das Einheits–Fahrgestell passen - bereiten nur wenig Vergnügen.