Vorbild: Wagen

Fahrwerke

Das Thema Waggon–Fahrwerke kann nicht erschöpfend auf wenigen Seiten abgehandelt werden -

zuviel gibt es dazu zu sagen. Daher werden hier nur einige grundsätzliche Hinweise gegeben.

Das Thema Puffer und Kupplungen wird im Dampflok–Bereich behandelt.

Als Modellbahner sollten Sie weder die optische Wirkung eines sorgfältig gebauten und maßstäblichen Fahrwerks

noch die Bedeutung technisch ausgereifter Konstruktionen mit tadellosem Laufverhalten unterschätzen.

Wie Sie beides auch im Kleinen erzielen können, wird im Modellbau–

beziehungsweise Modellbahn–Bereich erklärt.

Abschnitte dieser Seite:

- Grundsätzlicher Aufbau zwei– und dreiachsiger Fahrwerke

- Achslager, Bleche und Federn

- Wagenkastenstützen und Sprengwerke

- Drehgestelle

- Fahrwerke mit Drehgestellen

- Lenkachsen

Grundsätzlicher Aufbau zwei– und dreiachsiger Fahrwerke

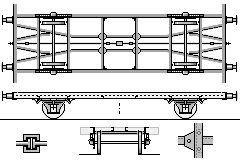

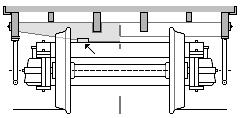

Das erste Bild dieses Abschnitts zeigt das Fahrwerk eines zweiachsigen Wagens.

Die eisernen Einzelteile wurden früher vorwiegend miteinander vernietet (über Winkel

und Knotenbleche - siehe Mitte des Bildes und unten rechts).

Die äußeren Rahmen-Längsträger (nach außen hin offene U–, sonst

I–Profile) sind an ihren Enden mit der quer liegenden Pufferbohle

verbunden. Die inneren Längsträger, meist halb so hoch wie die äußeren, sind

mit den äußeren oben bündig angeordnet, sodass eine quer zur Fahrtrichtung

liegende Bebretterung sich an vier bis sechs Punkten abstützt. Die schrägen Enden dienen

der Diagonalversteifung, die äußeren verteilen einseitige Stöße auf eine Fahrwerkshälfte.

Zuweilen laufen die inneren Längsträger auch gerade durch, die äußeren

diagonalen Enden werden dann angesetzt. Die diagonalen entfallen oft bei Schmalspurwagen, wenn diese

Mittelpuffer haben, nie jedoch bei Regelspurfahrzeugen mit doppelten Puffern.

Unter den inneren Längsträgern folgen die Querträger, meist auch U–Profile. Die Querträger bei

den Rädern nehmen bei Bedarf die Aufhängungen für die Bremsgehänge auf.

Innen an den Rahmen-Längsträgern werden - bei I–Profilen

mit Abstandshaltern - die Achslagerbleche befestigt, auf deren Gleitbahnen sich die Achslagergehäuse bewegen können.

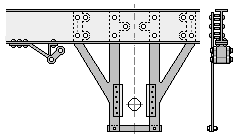

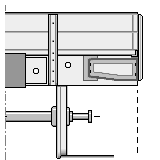

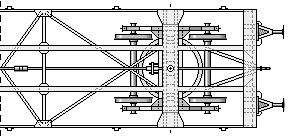

Es gibt zwei hauptsächliche Arten von Achslager–Blechen: „Fachwerk”–Ausführungen

mit Durchbrüchen und mehr oder weniger gespreizten, diagonalen Außenschenkeln

(zum Beispiel im zweiten Bild dieses Abschnitts) und Pressblech–Achslagerbleche

(ohne Durchbrüche). Bei den Achslagern selbst werden Rollen– und Gleitlager unterschieden.

Achslager–Gehäuse und Schmierbehälter gibt es in unzähligen Varianten.

Unten an den Längsträgern werden die „Schakenböcke” (zweites Bild links)

angenietet oder –geschraubt. Diese Winkel bilden mit einem Bolzen den unteren Lagerpunkt

der Schaken (Feder–Laschen); auf deren oberem Bolzen stützen sich unten (dadurch

beweglich) die Tragfedern ab, die ja bei Belastung eine Längenänderung erfahren.

In der ersten Skizze ist die durchgehende Zugvorrichtung mit der Feder in der Mitte zu erkennen.

Die einzelnen Segmente (Haken, Zugstange, Federstange) wurden über teilbare Schalenmuffen verbunden

(siehe Detail im ersten Bild unten links).

Achslager, Bleche und Federn

Das zweite Bild dieses Abschnitts zeigt eine sehr alte Ausführung von Fachwerk–Achshalterblech und

Achslagergehäuse. Es handelt sich um den 1872 von Klett &

Companie gebauten Bierwagen 10501.

Auf dem runden Achslagerdeckel sind die Buchstaben „KBE”

(Königlich Bayerische Eisenbahnen) angegossen. Interessant sind auch die Radsterne. Es

handelt sich nicht um die bekannten Doppelspeichen–, sondern um Y–Speichenräder.

Rechts ist deutlich einer der Niete zu erkennen, mit der die Speichensegmente verbunden wurden.

Dieses Bild und das dritte Bild im Abschnitt des Olm

63781 der K.Bay.Sts.B.

zeigen eine viel modernere Ausführung. Das Achslagerblech hat weit gespreizte Diagonalstreben.

Diese gab es sowohl mit runden als auch gerade auslaufenden Enden. An dem Federpaket mit wesentlich mehr Lagen

kann die nun schon normale (hier sogar erhöhte) Tragfähigkeit erkannt werden.

Die einzelnen Federn hatten längs eingeformte Nuten, damit sie sich nicht gegeneinander verdrehen

konnten. In der Mitte werden sie durch einen Federbund zusammengehalten, der das unter ihm

liegende Achslagergehäuse stützt. Die Federn von Personenwagen waren wegen des Komforts stets sehr viel länger als die von Güterwagen.

Das linke Bild zeigt eine Vergrößerung des Achslagergehäuses. Deutlich zu erkennen: der Spannbügel

mit der Spannschraube unten. Vor der Federbundauflage befindet sich ein schräg nach vorne geneigtes Fettgefäß,

das oben einen Klappdeckel hat. Es versorgt die obere Lagerhälfte mit Schmierstoffen, während der kleine Becher

unten vorne für die andere Hälfte zuständig ist.

Die Gleitnuten der Achslager liefen nicht direkt auf den Achshalterblechen, sondern auf dort aufgenieteten

Gleitbahnen aus hochwertigem Stahl. Auch das ist links gut zu sehen. Das kleine Teil oberhalb des Federbundes

am Rahmen ist eine Durchschlag–Begrenzung für den Fall eines Federbruchs.

Wagenkastenstützen und Sprengwerke

Das Fahrwerk muss Kräfte in alle Richtungen übertragen und abfedern. Die Federung der

Achsen dämpft vertikale Stöße, zum Beispiel bei Gleisunebenheiten und Weichen. Das Fahrwerk

ist die statische Grundlage des Aufbaus, der ja die Lasten (Güter oder Passagiere) tragen soll.

Die Aufbauten der Wagen sind (meist) breiter als der Abstand der äußeren

Rahmenlängsträger. Um von der Außenkante des Wagenkastens die Last zu übertragen

und die Bodenbebretterung zu entlasten, werden an den Rahmenlängsträgern Wagenkastenstützen

angebracht (siehe erste Skizze dieses Abschnitts). Außen am Bodenbelag oder unter den Seitenwänden

laufen oft Winkelprofile durch, die punktuelle Drücke auf mehrere Wagenkastenstützen verteilen.

Die Stützen erfüllen aber noch eine wichtige Aufgabe: Sie sorgen dafür, dass die

Seitenwände in ihrer Senkrechten gehalten und versteift werden. Statisch gesehen bildet sich ein

Dreieck von der linken oberen zur unteren rechten Ecke der Stütze. Sie ist zuweilen als Flacheisen,

oft auch wie hier angedeutet als L-Profil ausgebildet. Um die Wirkung zu verbessern, wird die

äußere Unterkante oft weiter herunter gezogen als die Unterkante der Pufferbohle.

Bei Wagen mit größerer Länge zwischen Achsen oder Drehgestellzapfen werden

Sprengwerke benutzt, um einer senkrechten Durchbiegung der Längsträger vorzubeugen.

Im unteren Bild ist ab der Mitte nach rechts der Anfang eines Sprengwerks zu sehen. Senkrechte

Kräfte werden damit teilweise diagonal zu den Auflagerpunkten bei Achsen und Drehgestellen

abgeleitet. Statt offener Sprengwerke kommen teilweise auch zusätzliche unten angebrachte

Langträger, zuweilen auch aus Flachstahl, zum Einsatz.

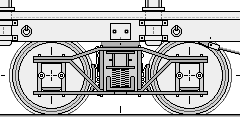

Drehgestelle

Drehgestelle vereinigen in einem quer zur Längsachse des Fahrzeugs schwenkbaren Hilfsfahrwerk

mindestens zwei Achsen. Sie haben viele entscheidende Vorteile. Das Gewicht wird auf kurzem

Raum auf mehrere Achsen verteilt, wodurch bei höheren möglichen Ladegewichten die einzelne

Achslast sinkt. Sie ermöglichen (theoretisch) kleinere Gleisradien und bieten im Vergleich

zu Zwei– und Dreiachsern eine kleinere Reibung im Gleisbogen, da der Schrägwinkel eines Rades viel kleiner ist.

Der (vernachlässigbare) Nachteil von Drehgestellen ist, dass sie zusätzliche Gleitlager rechts

und links am Fahrwerk benötigen. Ein mittlerer Zapfen alleine genügt nicht, um das Fahrzeug

seitlich zu stabilisieren. Dies ist schematisch in der zweiten Abbildung dieses Abschnitts dargestellt (der Pfeil weist auf diese Stelle).

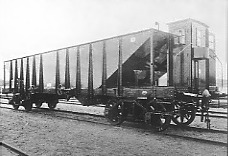

Das wohl bekannteste aller Drehgestelle ist das Diamond–Drehgestell.

Diese amerikanische Konstruktion fand sehr früh ihren Weg nach Europa (erstes Bild). Der Name stammt

vom englischen Wort für Karo oder Raute und soll die Form der Fachwerk–Achslagerhalter

beschreiben. Es wurde in vielen Varianten gebaut (mit Schraubenfedern, längs oder quer angeordneten

Blattfeder–Paketen). Es wird auch „archbar truck” genannt.

Frühe Konstruktionen von Drehgestellen entsprachen in ihrer Bauweise den normalen zweiachsigen

Fahrwerken. Jede Achse hatte ihre eigene Feder, meist jedoch in der Mitte über eine Ausgleichswaage

verbunden. Die Drehgestell–Wangen waren aus Blech.

Im Laufe der Jahre entstanden zahllose Varianten. Die Entwicklung war vor allem bei Personenwagen darauf

gezielt, den Komfort (das Federungs– und Abroll–Verhalten sowie die Schwingungs–Übertragung) zu verbessern.

Interessierten sei die Website

Fremde Seite

„Güterwagen–Drehgestelle”

von Hermann Jahn für weitere Informationen zum Thema empfohlen.

Fahrwerke mit Drehgestellen

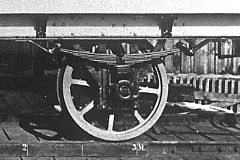

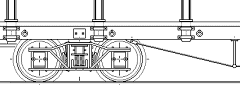

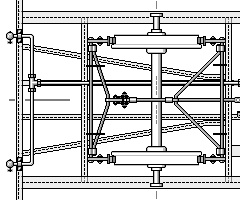

Der Einbau von Drehgestellen erfordert eine andere Fahrwerks–Konstruktion

als bei zwei– und dreiachsigen Wagen. Oft sind hier die Haupt–Längsträger nach innen verlagert.

Außen befinden sich senkrechte Wangen. Die Abbildung oben zeigt das halbe Fahrgestell eines SSm

der K.Bay.Sts.B. nach Blatt 364 mit

Diamond–Drehgestellen für 30 t Ladegewicht,

wie er zwischen 1894 und 1896 26 mal gebaut wurde. Deutlich zu erkennen: der Lagerring des Drehgestells

(siehe auch die schematische Abbildung oben).

Auffallend sind die kräftigen diagonalen Versteifungen - denn je länger ein Wagen wird (dieser hatte eine

Link zum Glossar

LüP

von über 14 m), desto größer werden die diagonal wirkenden Kräfte im Bogen.

Ein zweiter Nachteil von Drehgestellen war - zumindest, solange keine Druckluft–Bremsen verbaut

wurden - die Anlenkung der Bremsen. Dazu jedoch mehr auf der Seite zum Thema.

Lenkachsen

Ein großes Problem - besonders bei zweiachsigen Wagen mit langem Radstand - ist, dass deren Achsen

nicht wie bei einem Auto lenken können. Bei engeren Gleisradien steht eine Achse in einem bestimmten

Winkel zum Gleis. Je größer der wird, desto größer wäre auch die Hemmung, wenn die Räder zylindrisch wären,

weil auf der bogenäußeren Schiene ein größerer Weg zurück gelegt werden muss als auf der inneren.

Dem wird bei allen Wagen begegnet, indem die Laufflächen der Räder konisch gemacht werden.

Beim Einfahren in den Bogen wird das Fahrzeug an die äußere Schiene gedrückt. Nahe beim Spurkranz ist der

Link zum Glossar

Laufkreis–Durchmesser

größer als außen am Rad. Es wird also den längeren Weg zurücklegen können.

Um diese Bewegung zu erleichtern, werden die Achsen zweiachsiger Wagen teils leicht seitenverschiebbar

angeordnet, was auch quer zur Fahrtrichtung bewegliche Schaken erfordern kann. Bei Vereinslenkachsen

werden die Laufflächen der Räder entsprechend konisch gemacht und die nötigen Bewegungen erleichtert.

Wirklich lenkbare Achsen werden erst ab dreiachsigen Fahrwerken möglich. Dort kann - wenn nicht, was auch

oft gemacht wird, der Spurkranz der mittleren Räder stark geschwächt wird - die mittlere Achse verwendet werden,

um über sinnreiche Hebelkonstruktionen die Geometrie der Endachsen einzustellen. Ein ähnliches, sehr aufwendiges

Verfahren wird bei Fahrzeugen mit vielen Achsen (mindestens vier) in einem Hauptrahmen angewendet

(Klose–Achsen). Dabei werden der Winkel zwischen Tender und Lokomotive oder die seitliche Verschiebung

der Achsen zueinander zur Bestimmung der radialen Auslenkung verwendet.