Modellbahn: Gebäude und Hochbauten

Eine Kleinbekohlungsanlage

Diese Bekohlungsanlage im Maßstab 1:22,5 wurde Ende 2001 gebaut. Die Anregung

dafür lieferten Fotos einer wunderbaren Spur 1–Anlage im Märklin–Katalog

1997 / 98 (Regelspur, 1:32).

Der Kran ist voll funktionsfähig - einschließlich der Abrollsperre. Der Aufbau entstand fast komplett aus Messing.

Die Bekohlung ist für eine Kleinbahn überdimensioniert. Wird der Kran jedoch so aufgestellt,

dass damit auch Ladegüter und nicht nur Kohle umgeladen werden können, erscheint der Einsatz auf der

geplanten Modelleisenbahn schon plausibler. Hier folgt eine Baubeschreibung.

Abschnitte dieser Seite:

- Die Kranmechanik

- Die Abrollsperre

- Das Geländer, die Treppe und die Hunte

- Der Sockel, der Bansen und das Gelände

- Schlussbemerkungen

Die Kranmechanik

Die drei Funktionen des Krans werden über Kurbeln von Hand betätigt. Das sind heben und senken

des Auslegers und des Kranhakens an der umgelenkten Kette sowie die Drehbewegung in der senkrechten Achse.

Die Konstruktion der Mechanik hing ganz wesentlich von einem Punkt ab - von den vorhandenen

Zahnrädern. Sie entstammen einer Stechuhr aus Messing mit Pendel und Handaufzug. Wichtig ist die hinreichende Breite der Zähne. Das

Link zur Wikipedia

„Ankerrad” wurde für die Abrollsperre verwendet.

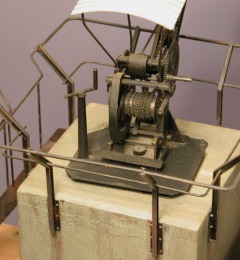

Die vorhandenen Zahnräder und Ritzel wurden zunächst so lange hin und her geschubst, bis eine

möglichst kompakte Bauform gefunden war. Das zweite Foto dieses Abschnitts zeigt mit einer

LGB®–Figur als Größenvergleich, wie gut das klappte.

Die rechts von hinten nach vorne laufende Kurbelstange bewegt über eine kleine Stahlschnecke das

Zahnrad mit den vier Speichen. Auf seiner Achse liegt in der Mittel die Trommel für die Kette,

an der der Ausleger hängt. Die Umlenkung über die Rolle am Ausleger erwies sich als nicht so gute

Idee. Der Ausleger bewegt sich selbst bei fleißigem Kurbeln nämlich nur äußerst langsam.

An der Rückseite der von rechts nach links führenden Kurbelstange ist ein kleines Ritzel. Dieses

Ritzel betätigt das ganz große Zahnrad hinten im Bild an der Innenseite des Krangestells. Daran

ist die Trommel für die Kette zum Kranhaken beziehungsweise der Umlenkrolle befestigt. Die Kette

wird über das kleine, seitenverschiebbare Rad mit dem Schutzblech oben umgelenkt.

Unten auf dem Bild ist ein Stück des Lagerkranzes mit den Zähnen für die Drehbewegung zu erkennen.

Über die senkrechte Kurbel wird der Kran gedreht (siehe drittes Bild des Abschnitts). An der Unterseite

der Standsäule, unterhalb der Bodenplatte, greift ein kleines Ritzel in den starren Zahnkranz ein.

Die Abrollsperre

Das Schutzblech über dem großen Zahnrad schützt dieses vor Regen und den Kranführer vor Verletzungen.

Auf dem Foto ist unten rechts ein quer liegendes Pedal zu sehen. Darüber wird die Abrollsperre

des Kranaufzugs gelöst. Links bei der diagonalen Stütze des Krangestells ist eine kleine

Zugfeder, die das Pedal über einen Hebel hebt. Vom linken Pedalarm führt eine Zugstange nach oben

zum linken Schenkel eines Winkelhebels. Der rechte Arm führt nach unten zur Sperrklinke, die

in die Zähne des Ankerrads eingreift. Durch einen Tritt auf das Pedal löst sich die Sperre.

Wie wichtig die ist, zeigt sich auch im Modell. Wird nämlich die rechte Kurbel nicht festgehalten,

läuft der Haken an der Umlenkrolle sofort ab - auch ohne zusätzliche Gewichte.

Durch den Freilauf (die Schräge an der Sperrklinke und die Zugfeder) muss das Pedal beim

Hochziehen des Kranhakens nicht getreten werden - es bewegt sich von alleine mit.

Der Ausleger wurde aus Messingprofilen zusammen gelötet. Die Rollen sind Drehteile. Die Löcher der

Umlenkrollen vorne am Ausleger und beim Haken entstanden mit Hilfe des Teilapparats auf der Drehbank.

Das Geländer, die Treppe und die Hunte

Die Geländerstützen entstanden aus Messing–Doppel–T–Trägern (3 × 2 mm). Die obere umlaufende Stange

hat 1,5 und die untere 1 mm Durchmesser. Der Bau

des Geländers war nicht ganz einfach, zumal die Stangen tatsächlich aus einem Stück bestehen. Auch

die 45°–Kröpfungen der Träger mussten völlig gleichmäßig ausfallen.

Die Treppe wurde aus 0,8 mm starkem Messingblech verlötet.

Eine Form half bei der gleichmäßigen Ausrichtung der Stufen.

Das erste Bild des Abschnitts zeigt die Umlenkrolle und das Gewicht des Kranhakens.

Beim Modell wurde darauf verzichtet, den Haken drehbar aufzuhängen.

Auch die Hunte entstanden aus Messing. Sie rollen auf H0e–Rädern

von Roco. Das Gleis zum Handverschub vor den Bansen hat eine Vorbild–Spurweite

von 400 mm (17,8 im Modell). Jeder Hunt fasst

0,12 m³ und damit rund 100 kg

Kohle - dies natürlich umgerechnet auf das Vorbild.

Der Drehpunkt des Bügels liegt so, dass die unbeladenen Hunte senkrecht hängen und die beladenen

mit geringstem Kraftaufwand gekippt werden können.

Durch heben und senken des Auslegers kann die Entfernung des Hakens zum Kran in einem Bereich von

knapp zwei Vorbild–Metern geändert werden. Das genügt, um die ersten und zweite Abteilung des Kohlebansens zu erreichen.

Der Sockel, der Bansen und das Gelände

Der Sockel ist mitsamt Kran und Treppe abnehmbar. Auf der Grundplatte aus

zehn Millimeter starkem Sperrholz werden die Teile mit Schrauben von oben und unten gesichert. Der „Betonsockel” des Bekohlungskrans besteht aus

6 mm–Vielschicht–Sperrholz.

An der dem Gleis abgewandten Seite des Sockels ist eine aus Polystyrol gebaute Blechtür. Der Riegel

samt Schlossfalle und die funktionsfähigen Scharniere sind Eigenbauten aus Messing. Sie wurden vor der Montage brüniert.

Der Innenraum des Sockels eignet sich ausgezeichnet als „Lampenbude”. Dort wurden beim

Vorbild die Petroleumlampen der Eisenbahn und die Brennstoff–Vorräte gelagert - und zwar

brandsicher. Die für Lampen und Behälter nötigen Regale im Innenraum fehlen noch.

Auch der Bansen entstand aus Holz. Die Bretter an der Vorderseite sind in U–Profile aus Messing eingelegt und teils beweglich.

Die „Betonoberfläche” wurde mit einem Gemisch aus Farbe von

Revell® und Brikettasche nachgebildet. Diese gelbliche

bis rötliche Asche ergibt eine Struktur mit sehr feinen Partikeln. Dadurch lässt sich gut die

Struktur glatt gegossener Betonteile nachbilden. Ein Guss mit Hartgips in einer echten Schalung kam aus Stabilitätsgründen nicht in Frage.

Die Holzoberflächen wurden vorab mit Schnellschleifgrund von

Clou® behandelt und glatt geschliffen.

Von der Holzmaserung ist daher nichts mehr zu sehen.

Zu den Maßen: Der Sockel ist 96 mm hoch und hat jeweils

89 mm Kantenlänge (zwei Meter beim Vorbild).

Schlussbemerkungen

Vor dem Bau des Bekohlungskrans wurde eine Skizze angefertigt, die sich sich hier

ansehen

können. Ein Bildpunkt (Pixel) darauf entspricht einem Millimeter im Modell.

Der montierte Kran (ohne die Ketten!) wurde zunächst mit „Pariser Oxyd” brüniert,

da die Teile mechanisch stark beansprucht sind. Dann erfolgte ein hauchdünn gespritzter Überzug mit schwarzer

Farbe. Da es leicht war, den Rest abzukleben, konnte auch das Dach gespritzt werden - diesmal jedoch

grau. Im Anschluss wurden die Ketten befestigt.

Die Alterung erfolgte einfach mit Farbe von Revell®, die teils

stark verdünnt, bei den Rostspuren jedoch eher zu trocken aufgetragen wurde.

Wie eingangs erwähnt, ist der Kran für die geplante IIm–Schmalspur–Modellbahn

eigentlich zu groß. Er trifft jedoch das kleinere Vorbild (Spur 1) sehr gut und versprüht den vollen

Charme von Konstruktionen des vergangenen oder sogar vorvergangenen Jahrhunderts.

Seine Aufstellung ließe sich nicht nur mit dem angrenzenden Hof eines Landhandels, sondern auch durch einen Gelegenheitskauf erklären.

Jedenfalls hat der Selbstbau viel Spaß gemacht - und das Spiel mit dem voll funktionsfähigen Kran

im Bahnbetriebswerk oder der Lokbehandlung ist für Vater und Tochter nach wie vor vergnüglich.