Modellbahn: Gleise

Eine Weiche mit Code 200–Profilen

Mit geraden und gebogenen Gleisen alleine lässt sich noch nicht so spannend Betrieb machen.

Nach dem halbwegs abgeschlossenen Bau eines Prellbocks folgte - zunächst zu Testzwecken - der Bau einer Weiche in IIm

(1:22,5 und Meterspur). Weichen sind das Salz in der Rangiersuppe und eine wichtige Bedingung für Modellbahn–Spielspaß.

Der Bau der Weiche ist noch nicht ganz abgeschlossen. Bis es samt Antrieb und Weichensignal

so weit ist, kann es noch dauern. Darum wird der aktuelle Stand des Selbstbaus hier schon vorgestellt.

Die Aufgabe ist nicht trivial. Ein Nachbau wird nur sorgfältigen Bastlern empfohlen, die Sollmaße

auf etwa 0,1 Millimeter genau einhalten können. Ansonsten werden Sie wenig Freude am fertigen

Modell haben. Achtung: Hier kommt ein anstrengender Lesestoff auf Sie zu!

Weitere Seiten zu diesem Thema:

Abschnitte dieser Seite:

- Die Wahl des Vorbilds

- Die Konstruktion

- Die Ätzteile und die Weichenzungen

- Bau, Teil 1: Backen– und Flügelschienen

- Tipp: Radlenker und Flügelschienen mit niedrigerer Höhe

- Bau, Teil 2: Die Herzstückspitze

- Bau, Teil 3: Die Weichenzungen

- Bau, Teil 4: Die Gelenke

- Bau, Teil 5: Die Isolierung und die Stellstange

Die Wahl des Vorbilds

Je weniger ein Vorbild verkleinert hat, desto größer werden die Platzsorgen des Modelleisenbahners.

Das wird spätestens beim Maßstab 1:22,5 deutlich. Klagen viele schon

über den Platzbedarf von LGB®–Weichen

im Radius 3, so wird es bei halbwegs dem Vorbild entsprechenden Weichen schon deutlich kritischer.

Bei der Suche nach einem geeigneten Vorbild entsprechend der Gesamtplanung standen daher zwei

Bedingungen oben auf der Wunschliste. Die Weiche sollte einen möglichst geringen Bogenradius

haben und möglichst schon nach 60 cm teilbar sein.

Nach langer Suche fand sich im Fremde Seite

Länderbahn–Forum ein

(fast) geeignetes Objekt. In der Sammlung von Joachim Schulz findet sich beim letzten Verweis einer

Fremde Seite

Übersichts–Seite ein

eine geeignete Vorlage in Form der Weiche Va–60–1:6 Gz H

nach Blatt 421a der Reichsbahn–Direktion Dresden.

Zunächst sei die rätselhafte Bezeichnung entschlüsselt. Va

bezeichnet die Form des verwendeten Schienenprofils. Das ist eine Länderbahn–Bauart, die so

etwa einer S33–Vignol–Schiene entspricht (siehe die

Vorbildseite). Die Zahl „60” bezeichnet den Bogenradius in Metern. Im Modell sind es also etwa 2,67 Meter.

„1:6” ist der Abzweigwinkel der Weiche, gemessen ab dem Mittelpunkt der

Link zum Glossar

Tangente. Die Abkürzung „Gz” steht für

„Gelenk–Zungen” und der Buchstabe „H” für Holzschwellen.

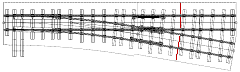

Ganz wie das Vorbild konnte die Weiche allerdings nicht geplant oder gebaut werden. Das hätte

nämlich das „Aus” für LGB®–Radsätze

bedeutet und damit sicher schlechte Laune bei der Tochter verursacht. Der

Winkel wurde von 9,8° auf 10°

vergrößert und der Drehpunkt der Weichenzungen um eine Schwelle Richtung Herzstück vorverlegt.

Die Konstruktion

Wie auf den Fotos zu sehen ist, enstand eine Zeichnung, die in Originalgröße

ausgedruckt werden kann. Bis zu diesem Druck war es jedoch ein mühsamer Weg.

Besonderes Kopfzerbrechen bereitete dabei die Aufstellung eines eigenen „Standards”.

Sie sollten zum Verständnis der Probleme die entsprechende Seite zu

NEM 310 und Standard S01 der

IG Spur II gelesen haben.

Hier sollte nicht nur ein tragfähiger und betriebssicherer Kompromiss dieser beiden Regelwerke

mit ihren deutlichen Abweichungen gefunden werden. Zusätzlich sollten noch die Radsätze von

LGB® einsetzbar sein.

Um es kurz zu machen: Eine solche Lösung wurde gefunden, wenn auch mit einer kleinen Einschränkung.

Bei langen zweiachsigen Waggons mit Finescale–Radsätzen von

Hübner kann es im abzweigenden Strang geschehen, dass ein Radsatz auf der Herzstückspitze

aufläuft. Alle anderen Kandidaten verursachten keine Probleme. Das Radsatz–Innenmaß der

LGB®–Produkte muss allerdings angepasst werden.

Besonders knifflig gestaltete sich die Maßfindung im Herzstückbereich. Bis kurz davor ist

eine Spurerweiterung um bis zu 0,1 mm noch

in Ordnung. Im nicht mehr gebogenen Teil beim Herzstück gibt es jedoch genau damit Kummer.

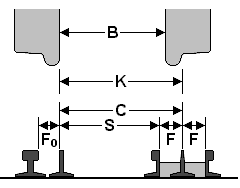

Das Hauptproblem war und ist das Zusammenspiel von Radsatzinnenmaß B

(in Abhängigkeit von der Spurkranzbreite) und das Maß K mit den Radlenkern

beziehungsweise Flügelschienen (Maße F und C). Es ist durchaus

möglich, bei den Kompromissen unterschiedliche Schwerpunkte zu setzen. Klaffende Flügelschienen am Herzstück sollten es jedoch nicht sein.

Hier das Fazit. Die Breite F beziehungsweise F0

zwischen Backenschienen und Radlenkern sowie Herzstück und Radlenkern wurde auf

2,8 mm fest gelegt. Das Maß C

(der Abstand zwischen äußeren Radlenkern außen und Herzstück) erhielt in beiden Strängen

42,2 mm und das Maß S (der äußere Abstand zwischen inneren und äußeren Radlenkern)

39,4 mm.

C ist damit 0,4 mm kleiner als

im Standard S01 gefordert und 0,1 mm

größer als von den NEM erwartet (Mindestmaße). S liegt deutlich

innerhalb der S01–Toleranz (maximal 40,3 mm),

aber 0,1 mm über NEM 310.

Das scheint tolerabel zu sein, zumal praktische Versuche das bestätigen.

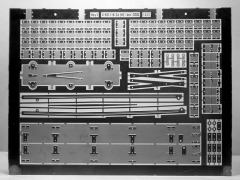

Die Ätzteile und die Weichenzungen

Nachdem der Planungsstand „abgesegnet” war, galt es zunächst eine Ätzvorlage

zu zeichnen. Informationen hierzu finden Sie auf der Modell–Seite zum Thema „Ätzen”.

Mit etwas Puzzlearbeit gelang es, die Teile für je eine Weiche auf etwa 200 ×

150 mm unter zu bringen. Der Doppelnutzen aus

0,6 mm starkem Neusilber (eine rechte und eine linke Weiche) wurde von

Fremde Seite

Ätztechnik Herbert Caspers angefertigt.

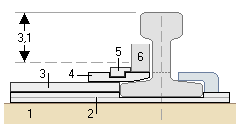

Im Vorfeld bereitete ein Punkt besondere Sorgen. Weichenzungen müssen normaler Weise gefräst

werden oder als Gussteile verfügbar sein. Beides schied hier aus. Außerdem sollten trotz

der geringen Höhe des Schienenprofils (5,2 mm)

die immerhin 3,1 mm

hohen Spurkränze von LGB® Platz finden.

Eine entfernte Ähnlichkeit mit der Vorbildform (vergleiche letztes Bild des Abschnitts) war auch

erwünscht .

Die gefundene Lösung sieht so aus. Von einem Stück Schienenprofil (6) wird unten so knapp wie

möglich der Fuß abgesägt. Die Höhe vom Kopf bis zum unteren Stegende muss nach dem Verfeilen

3,7 mm betragen.

Die Zungen selbst erhalten Grundplatten. Das sind die langen Teile auf mittlerer Höhe des

Fotos mit dem Ätzblech (Nummer 4 in der Skizze). In Vertiefungen dieser Bleche wird in der Mitte ein Streifen

aufgelötet (Teil 5). Damit ist die typische innere Verstärkung des Profils zumindest angedeutet,

es gibt eine Führung für den Schienensteg und die Lötfläche wird vergrößert, was die Stabilität verbessert.

Zu den Grundplatten (2) und Gleitplatten (3) weiter unten mehr. Beachten Sie, dass die Stege der

Weichenzungen einen Knick haben müssen, damit das Profil gut an die äußeren Schienen angepasst werden kann.

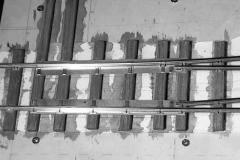

Bau, Teil 1: Backen– und Flügelschienen

Der zunächst angefertigte Schwellenrost wurde schon weiter oben gezeigt. Als Trägermaterial

dient 6 mm starkes Vielschicht–Sperrholz,

das zur Versteifung (provisorisch) auf zwei gerade Latten geschraubt wurde.

Der Bau einer Weiche beginnt (im Modell) meist mit einer Schiene, die fortan als Bezugspunkt

für den Rest dient. Dafür bietet sich die gerade Backenschiene an (die äußere, durchgehende

Schiene). Da im Bereich der Weichenspitze unter den Backenschienen die Grundplatten für die Weichenzungen–Gleisplatten

liegen, wurde diese zunächst vorbereitet.

Nun ist Link zum Glossar

Neusilber

schön hart und schön silbrig. Es hat aber auch eine weit größere Oberflächenspannung

als beispielsweise Messing. Größere tief geätzte Flächen neigen daher dazu, sich zu wölben. Das ist

bei der vorderen Platte auf dem Foto gut zu erkennen. Die hintere ist mit Nägelchen gesichert.

In der Mitte liegen drei Gleitplatten. Diese haben passend zu den Grundplatten je zwei Bohrungen,

sodass sie mit eingesteckten Stiftchen aus Messing genau justiert aufgelötet werden können. Die

0,3 mm Tiefätzung um die Lötstellen und die

0,6 mm starken Gleitplatten wirken zumindest

ein wenig plastisch, wenn sie auch noch lange nicht das umgerechnete Vorbildmaß erreichen.

Im Bereich der Weichenspitze wurden die Nägel in den vorgebohrten Löchern nur mäßig fest

angebracht. Der Bereich kann erst genau justiert werden, wenn die Weichenzungen fertig sind.

Tipp: Radlenker und Flügelschienen mit niedrigerer Höhe

Die Laufflächen der Räder berühren die Oberflächen der Radlenker und Flügelschienen nicht.

Daher sind diese beim Vorbild stets rostig. Der Rost im Modell ist jedoch gefährdet, und

zwar bei der Gleisreinigung mit einem Schienenreinigungsblock.

Die Radlenker wurden daher am Fuß ein wenig niedriger gefeilt, gerade so, dass es nicht auffällt.

Der auf dem Foto gezeigte Test mit einem quer zwischen zwei Schienen aufgelegten Klötzchen zeigt, ob der Abtrag reicht.

Bei den Flügelschienen innen am Herzstück kann nur oben gefeilt werden. Es war ein bisschen knifflig, sie so

hinzufeilen und neu zu verrunden, dass die Lichtbrechung den „schmutzigen” Trick nicht verrät.

Bau, Teil 2: Die Herzstückspitze

Das Neusilber der Schienenprofile von Fremde Seite

Hegob lässt sich ausgezeichnet

zerspanen. Daher bereitete es auch nur wenig Mühe, je eine Seite von zwei Schienenprofile–Enden

mit 5°–Schrägen zu versehen. Die auf dem Bild zu erkennenden Schwellenschrauben stammen auch von Hegob.

Die Spitzen wurden vor Ort verlötet und dann zunächst provisorisch befestigt. Auf dem Großbild

sind die doppelten, X–förmigen Einlagen im Spalt des Herzstücks zu erkennen.

Die ersten Proben mit dem Herzstück verliefen leider nicht zufrieden stellend. Von Holger Kai

Steinberg kam der gute Tipp, die Spitze soweit irgend möglich zu verlängern. Daher wurde noch

ein kleines Ansatzstück daran gelötet und so befeilt, dass die Maßtoleranzen gerade eben noch

eingehalten werden. Siehe da: Schon lief es prima.

Bei den Tests musste zunächst ein einzelner Radsatz durch sein Eigengewicht sauber durch das

Herzstück rollen. Erst dann folgten Versuche mit Wagen und Lokomotiven.

Bau, Teil 3: Die Weichenzungen

Das Prinzip beim Bau der Zungen wurde weiter oben schon beschrieben. Nun musste sich zeigen,

ob bei der Konstruktion „um die Ecke” gedacht worden war.

Das erste Foto dieses Abschnitts zeigt die vorbereiteten Teile. Das Schienenstück mit abgesägtem

Fuß ist noch nicht verlötet. Der Pfeil markiert die Stelle mit dem erwähnten, nötigen Knick am Steg (der hier noch fehlt).

Um es kurz zu machen: Alles klappte ganz ausgezeichnet. Lediglich die Weite zwischen den

Backenschienen musste im Zungenbereich noch ein wenig vergrößert werden, was mit einer flachen

Schraubendreher–Klinge und einem leichten Hammer schnell erledigt war. Bei einer

Spurweite von 45,1 mm zwischen anliegender

Zungenspitze und gegenüber liegender Flügelschiene war es dann gut.

Nachdem dieser Punkt geklärt war, konnte der ganz private Standard für das Radsatz–Innenmaß

B verabschiedet werden. Es darf fortan zwischen 39,8 und 40,7 mm liegen. Die IG

Spur II fordert hier 40,9 mm.

Auf dem dritten Bild mit abliegender Zunge ist hinten der besagte Knick gut zu erkennen. Er

sorgt unter anderem dafür, dass die Zunge möglichst lange an der Backenschiene anliegt.

Bau, Teil 4: Die Gelenke

Die Gelenke der Weichenzungen bestehen aus Messingstangen mit 1,5 mm

Durchmesser, die in Röhrchen von 2,5 mm Außendurchmesser in der Schwelle und Grundplatte gelagert werden.

Das hat zwei Vorteile. Erstens ist so ein Gelenk leichtgängig. Zweitens kann der Stromanschluss für die

Weichenzunge unter der Grundplatte bei dem Stiftüberstand erfolgen. Vertrauen Sie niemals darauf, dass der

Kontakt zwischen Weichenzunge und Gleitplatten beziehungsweise Weichenzunge und Backenschiene ausreicht!

Eine Lötstelle am nur 0,6 mm starken Grundblech

der Weichenzungen ist eventuell nicht stabil genug und sieht auch nicht gut aus. Beidem sollte

über ein zusätzliches Scheibchen abgeholfen werden. Das hat die leider unvermeidlichen,

seitlichen Anätzungen. Das Foto zeigt den Trick, mit dem sie ohne Gefahr von Verlust abzufeilen

sind. Drehen Sie die Scheibe fest auf eine Echappement–Rundfeile. Dann haben Sie sicheren Halt und eine gute Führung.

Hier folgt eine Liste der Arbeitsschritte beim Bau der Gelenke.

- Von oben wird bei richtiger Lage der Weichenzunge (anliegend) ein senkrechtes 1,5 mm–Loch durch die Zungenplatte, die Grundplatte und die Trasse gebohrt.

- Diese Bohrung wird von unten auf 2,5 mm Durchmesser aufgebohrt und seitlich rundum etwas „aufgenudelt”.

- Legen Sie nun die Weichenzunge auf und stecken Sie einen hinreichend langen 1,5 mm–Stift durch Zungenbohrung und Weichenzungen–Grundplatte. Die Weichenzunge wird in der richtigen und senkrechten Lage fixiert.

- Bereiten Sie eine Hülse aus Rohr 2,5 × 0,45 mm mit Fasen innen und außen vor.

- Ein wenig Sekundenkleber kommt auf die Hülse, die dann (bei eingestecktem 1,5 mm–Stift!) von unten in die Trasse geschoben wird.

- Warten Sie, bis der Sekundenkleber abgebunden ist, und reiben Sie dann mit einer Ahle die Enden der Hülse ein ganz klein wenig auf.

- Verlöten Sie nun Stift, Scheibe und Weichenzungen–Platte sorgfältig und versäubern Sie die Teile.

Sie tun sich einen Gefallen, wenn die Weichenzungen wirklich leichtgängig beweglich sind.

Bau, Teil 5: Die Isolierung und die Stellstange

Nach Ansicht des Verfassers ist es keine gute Idee, die Polarität beider

Weichenzungen mit dem Herzstück zusammen zu schalten. Die Gefahr von Kurzschlüssen ist dabei

viel zu leicht gegeben. Daher muss eine Isolierung zwischen dem umzuschaltenden Herzstück–Bereich

und den von dort zu den Weichenzungen führenden Schienen gewährleistet sein.

In Folge müssen zwei Aufgaben gelöst werden: die besagte Isolierung zum Herzstück hin und der Bau

einer möglichst in beiden Richtungen isolierten Stellstange zwischen den Weichenzungen.

Richtige Schrauben können an den Schienenlaschen leider nicht benutzt werden. Das liegt wieder an

den hohen LGB®–Spurkränzen .

Die nur tiefgeätzten Imitationen sehen zumindest aus normaler Betrachtungsentfernung auch

passabel aus. An den zu isolierenden Stellen musste allerdings noch ein Streifen dünnen Papiers

untergeklebt werden, um auch noch den letzten elektrischen Durchgang zu verhindern. Ein guter

Rat kam wieder von Holger Steinberg. Der Schlitz zwischen den getrennten Profilen sollte wegen

Ausdehnungen bei Wärme mit einem isolierenden Trennmaterial versehen werden.

An den Stellen ohne elektrische Isolierung wurden die Laschen aufgelötet und die Schlitze in den Schienen oben und unten nur angedeutet.

Beim Vorbild sind die Verbindungs–Stangen zwischen den Weichenzungen

oft einstellbar. Das geschieht über eine Hülse mit Innengewinden, in die die Stangen zu den Weichenzungen–Gelenken eingeschraubt werden.

Das ist für die gewünschte Isolierung nahezu perfekt, denn zwischen den Rohr mit aufgefeilten

Mutterimitationen und den Stangen selbst kann ein Klebstoff oder das bewährte Mittel

„Fügen Welle Nabe” von Loctite®

genau dafür sorgen. Das klappte hier erst im dritten Versuch gut. Vorher gab es noch Durchgänge im Bereich ab ein paar 100 Kiloohm.

Weiter ist der Bau leider noch nicht gediehen. Immerhin sind schon die Stellböcke von

Fremde Seite

Hegob ebenso wie das Ätzblech

für eine Reichsbahn–Weichenlaterne im Haus. Irgendwann folgt also eine Fortsetzung.