Wagen: Umbauten

LGB®–Hochbordwagen (Ow) 43210

Offene Typen stellen etwa 20 % des Güterwagen–Bestands. Ihr großer Vorteil ist,

dass sie von oben zu beladen und für sehr viele verschiedene Frachten geeignet sind.

Das ist natürlich auch für Modellbahnen attraktiv. Die verschiedenen Ladegüter

sind gut sichtbar und viele davon leicht im Modell nachzubilden.

Hier wird der Umbau und die Verfeinerung des Hochbord–Klassikers von

LGB® beschrieben. Er gehört

schon von Anfang an zum Lieferprogramm und ist angesichts des fortgeschrittenen Alters

der Konstruktion recht gut detailliert. Um den Beitrag nicht ausufern zu lassen, werden die

einzelnen Schritte nur kurz besprochen. Detaillierte Anleitungen für einzelne Bautechniken und Selbstbau–Tipps für Modelleisenbahn–Waggons finden

Sie in den Abschnitten Fahrwerks–Grundlagen und

Fahrwerks–Modellbau sowie beim Modellbau.

Abschnitte dieser Seite:

- Das Fahrwerk

- Die Bremsanlage

- Pufferbohlen und Wagenkastenstützen

- Fugen und Kosmetik

- Lackierung und Endmontage

Das Fahrwerk

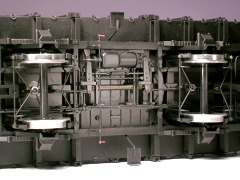

Nach der Zerlegung des Wagens wurden aus 0,8 mm–Messing–Blech

neue Achshalter angefertigt und an den originalen Kunststoff–Einachs–Drehgestellen

angebracht. Für diese wurden dann neue Befestigungs– beziehungsweise Drehpunkte geschaffen,

sodass sich die Drehgestelle nun mit Muttern M3 auf entsprechenden Gewinden

aufschrauben lassen. Dieser Schritt ist wegen der Brems–Umlenkkonstruktion wichtig.

Dann wurden an den Einachs–Drehgestellen auf der Wagen–inneren Seite Deichseln angebracht,

die für die Aufnahme einer Zugfeder dienen. Diese Zugfeder zwischen den Einachs–Drehgestellen

sorgt für eine automatische Geradestellung der Achsen nach einer Bogenfahrt.

Einer der Auflage–Ringe für die Einachs–Drehgestelle wurde an den Seiten abgeschliffen

und gleichzeitig parallel zur Wagen–Längsachse in der Mitte ein Streifen

0,5 mm–Polystyrol am Fahrwerksboden aufgeklebt.

So ergibt sich eine Dreipunkt–Lagerung mit einer Wirklänge von etwa

1 mm. Das verbessert das Fahrverhalten nachhaltig, vor allem bei uneben verlegten Gleisen und auf Weichen.

Die Rahmen–Längsträger wurden mit einem feinen Sägeblatt herausgetrennt. Das verbliebene Mittelteil

wurde rechts und links um jeweils gut 5 mm

schmaler gearbeitet. Dann kamen die Längsträger wieder an ihren Platz. Kunststoffstreifen

in den Vertiefungen oben am Rahmen versteiften die Klebestellen.

Da LGB® für viele Zweiachs–Wagen

ein Einheits–Fahrgestell verwendet, hat dieses manche überflüssige Löcher und

Durchbrüche. Sie wurden alle mit passend zurecht gefeilten Polystyrol–Stückchen

verfüllt. Die Pufferbohle erhielt noch vertikale Diagonalversteifungen.

Die Bremsanlage

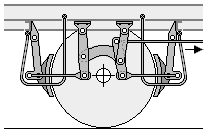

Die Skizze zeigt die Umlenkung für die Bremsen über den Achsen. Abweichend von der Zeichnung wurde

die Waage natürlich an den Einachs–Drehgestellen angebracht. Daher muss der Anschluss für die Bremszugstange auch seitlich drehbar sein.

Die durchlaufenden inneren Längsträger am Fahrwerk im Bereich der Drehgestelle

fielen der Säge zum Opfer. Statt dessen wurden solche Teile auf die Einachs–Drehgestelle

geklebt. Das ist auf dem Foto in der Großansicht gut zu erkennen.

Bauanleitungen, Erklärungen und weitere Skizzen zu den Themen Bremsen und

Druckluftbremsen finden Sie beim Fahrwerks–Modellbau.

Der markante Bremszylinder mit dem Hilfsluftbehälter ist beim Betrachten des Modells von der Seite gut

zu erkennen und macht viel von dessen „neuer Wirkung” aus (siehe erstes Foto dieser Seite).

Pufferbohlen und Wagenkastenstützen

Die Pufferbohle selbst hat beim Original–Modell eine Rechteck–Form, sie sollte hier aber als U–Profil

ausgebildet sein. Also musste für den unteren Schenkel ein Polystyrol–Profil angesetzt werden.

Die Original–Pufferhülse wurde geschlitzt und mit einem Stangen–gefederten Puffer

versehen. Die Pufferbohle erhielt Halter für die LGB®–Zugschluss–Laternen

sowie Buchsen für die Stromleitungen, die durch den Wagen führen. Diese Leitungen laufen in

gefrästen Schlitzen unten am Wagenkasten–Boden beziehungsweise oben auf dem Fahrgestell.

Sie dienen dazu, einen Wagen ohne Stromabnahme mit einem mit

Stromabnahme zu verbinden. Dazu sind an den Pufferbohlen Buchsen im Rastermaß

2 mm angebracht. Ein kurzes Kabel aus

Zwillingslitze mit Steckern verbindet bei Bedarf die Wagen untereinander.

Außerdem wurden neue Bremskupplungen angefertigt.

Im nächsten Schritt ging's an die Wagenkastenstützen. Sie wurden aus Polystyrol gebaut.

Das kann knifflig werden, solange Fahrwerk und Aufbau getrennt bleiben, weil sie dann

nur mit den Rahmenlängsträgern verbunden sind. Da ist die Bruchgefahr dann doch recht groß.

Abhilfe schafft ein Klebepunkt bei der Endmontage, der Stütze und Aufbau verbindet.

Da es beim Original–Modell keine richtigen Wagenkastenstützen gibt (was konstruktiv

auch gar nicht geht), wurden bei den Patentwerklern auch gleich die Nietimitationen

der Bordwand–Profile weg gelassen (was unnötig war). Diese müssen also noch aus 1mm–Polystyrol nachgebildet werden. Tipps dazu gibt's im Beitrag

„Niete und Schrauben nachbilden”.

Für die Verbindung Fahrwerk–Aufbau wurden neue Punkte mit kürzeren Schrauben an

geeigneten Stellen vorgesehen (in den Innenecken der Verbindung Pufferbohlen–Rahmenlängsträger).

Die „Bolzen” oben am Fahrwerksboden fielen unter dem Fräser in der Kleinbohrmaschine.

Fugen und Kosmetik

Am Fahrwerk und Wagenkasten mussten alle Beschriftungen mit 400er Schleifpapier entfernt werden.

Bei einer akzeptabel dünnen Lackierung tragen diese sonst noch gut erkennbar auf. Auch die

Bremskennzeichen an den Eckwand–Profilen fielen Dreikantschaber und Feile zum Opfer.

Alle nun überflüssigen Öffnungen am Wagenkasten (zum Beispiel die für Griffstangen oder

Türriegel) wurden mit Stabilit Express verfüllt und verschliffen.

Dann folgte die schwierigste Aufgabe. Aus Form–technischen Gründen ist das Innere

des Wagens nämlich glatt wie ein Kinderpopo. Das stört den guten Eindruck doch sehr.

Die nachträgliche Gravur der Bretterfugen ist so aufwendig, dass sie fast schon einen Neubau

rechtfertigt. Die Aufgabe wurde hier mit speziellen Abstands–Haltern (zum Wagenboden hin),

dem Dreikantschaber und einer vorne abgebrochenen Vierkant–Nadelfeile erledigt.

Diese Arbeit ist besonders in den Ecken nicht einfach und erfordert einige Übung.

Die anschließende Gravur der Fuge für das oben am Wagenkasten umlaufende Winkelprofil war dagegen die reine Erholung.

Am Original–Modell stören auch die von den oberen zu den unteren Tür–Scharnieren

durchgehenden Bolzen. Diese wurden durch passende Drehteile ersetzt, wobei die Hülsen

mit der Feile erheblich dünner gestaltet wurden. Der einfache Türriegel wurde durch die

im Vorbild–Bereich bei „Türen, Klappen, Riegel”

beschriebene Konstruktion mit einem oberen, waagerechten Querbalken und einem senkrechten Dreifach–Riegel ersetzt.

Dann ging es an die Ringösenhalter, die aus 0,5 mm–Messingblech

ausgesägt und zurecht gefeilt wurden. Die Skizze zeigt, wie sie am Besten angezeichnet werden. Für die

Anfertigung der Ösen selbst gibt es einen eigenen Tipp beim Modellbau.

Das Kreide–Anschriftenfeld erhielt eine Wetterschutzleiste aus Polystyrol

(auf den Fotos an der hellen Farbe zu erkennen). Dann folgten neue Trittstufen aus Messing -

je zwei für die Pufferbohlen und je eine für die Türöffnung, insgesamt also sechs.

Lackierung und Endmontage

Nach einer gründlichen Entfettung der Teile wurde der Wagenkasten zunächst innen grau gespritzt,

dann abgeklebt und außen schwarz lackiert. Der Grund hierfür ist ganz einfach.

Es ist nämlich leichter, die großen, braunen Flächen mit dem Pinsel braun abzusetzen,

als die Kleinteile schwarz anzupinseln. Auch wäre die Gefahr recht groß, dass diese

„zukleistern”. Für die braune Farbe wurde Revell®

Nr. 84 matt verwendet. Details wurden mit Aluminium–Farbe

und seidenmattem Rot abgesetzt (beispielsweise die Sperrhähne der Bremskupplungen).

Die Beschriftung erfolgte mit Anreibebuchstaben (beziehungsweise Abreibebuchstaben).

Bei den zentrierten Anschriften hilft ein Faksimile, das am PC erstellt wird, um die Mitte zu bestimmen.

Tipp: Auf dem dunklen Untergrund sind die Fugen (und damit die Waagerechte)

durch die Folie der Abreibeschrift nicht gut zu erkennen. Kleben Sie mit etwas Klebefilm

parallel zu einer tiefer liegenden Fuge ein Stück weißes Papier auf. Das scheint angenehm hell

durch die Folie hindurch und erleichtert die Arbeit merklich. Außerdem lässt sich dort gut die Mitte anzeichnen.

In Winkeln und Ecken ist die Folie schlecht anzudrücken. Da hilft dann ein beherzter Schnitt mit der Schere

nahe den gewünschten Zeichen, damit das Trägermaterial ohne einen Knick in die Ecke passt.

Nach Trocknung der Farbaufträge wurden Fahrwerk und Aufbau montiert und die allfälligen Nachbesserungen an der

Lackierung vorgenommen. Dann folgte die Schutzlackierung mit mattem Klarlack in mehreren dünnen Schichten.

Ein besonderes Fest war dann - nach sorgfältiger Trocknung - natürlich die Endmontage. Sie begann mit dem Einsetzen

der Räder und der Zentrier–Zugfeder für die Einachs–Drehgestelle. Dann folgte die Anbringung der vorab

mit Pariser Oxyd brünierten Ringösen (die anschließend verlötet und nachbrüniert

wurden) und der Scharnierbolzen sowie weiterer Kleinteile. Ein Tröpfchen Maschinenöl auf die gekürzten Achsstummel -

und schon hieß es: „Fahrt frei!”.