Wagen: Fahrwerks–Modellbau

Druckluftbremsen

Die Nachbildung einer Druck– oder Saugluft–Bremse unter einem Waggonmodell ist durchaus

lohnend. Bei einer Seitenansicht aus nicht allzu großer Höhe verändern deren Teile nämlich die

Fahrwerks–Silhouette eines Modelleisenbahn–Wagens ganz erheblich.

Der Bau der Teile ist besonders im Maßstab 1:22,5 nicht weiter schwer.

Im Vorbild–Bereich gibt es eine Seite zur Funktion von Saug– und Druckluftbremsanlagen

und eine weitere zu Bremsanlagen bei Wagen. Beide sollten Sie vor einer Nachbildung im Modell gelesen haben.

Der Schwerpunkt der Modellbahn–Bauanleitungen dieser Seite liegt auf Druckluftbremsanlagen

der Bauart Westinghouse und vergleichbarer Typen (Knorr, Kunze–Knorr).

Findigen Bastlern sollte es wenig Schwierigkeiten bereiten, auch

Saugluftbremsanlagen der Bauarten

Hardy beziehungsweise Körting zu bauen.

Letztere sind - zumindest bei LGB®–Wagen mit

Einachs–Drehgestellen - nur schwer nachzubilden. Für die nötigen Längenausgleiche der Zug– und Schubstangen wurde

noch keine befriedigende Lösung gefunden.

Abschnitte dieser Seite:

- Bauarten der Bremszylinder und Hilfsluft–Behälter

- Bremszylinder im Modell

- Hilfsluftbehälter im Modell

- Einbaulage und Umlenkungen

- Die Leitungen

- Die Bremskupplungen

Bauarten der Bremszylinder und Hilfsluft–Behälter

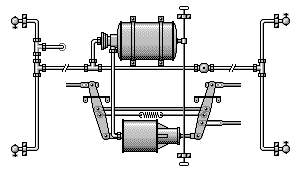

Hier werden die beiden typischen Bauarten noch einmal gezeigt.

Bei Wagen mit sehr kurzem Achsstand bietet sich die Ausführung mit getrenntem Hilfsluft–Behälter an, wie sie auf dem Foto zu sehen ist.

Ein Tipp vorab. Wer eine Drehbank hat oder benutzen kann, tut sich mit der

Anfertigung der zylindrischen Teile leichter. In der Not geht es aber auch ohne. Die Teile der

Anlage auf dem ersten Modellfoto dieser Seite wurden beispielsweise ohne Drehbank gebaut.

Es gibt auch andere Ausführungen, zum Beispiel solche mit stehendem Bremszylinder oder einem Bremszylinder je zweiachsigem Drehgestell.

Bremszylinder im Modell

Der eigentliche Bremszylinder wird in einem Rahmen gehalten, wenn es eine liegende Ausführung ist.

Der besteht aus einer Grundplatte mit zwei senkrechten Flächen an den schmaleren Stirnseiten.

Die Grundplatte wird am Fahrwerksboden oder auf zusätzlichen Trägern fest geschraubt,

die Stirnseiten passen sich auf der anderen Seite der Rundung des Zylinders an.

Bis hierher benötigen Sie einen zylindrischen Körper, beispielsweise aus einem Stück

Rohr oder massivem Rundmaterial, sowie die drei Teile des Halters, die leicht aus Platten

angefertigt werden können. Das funktioniert in Messing wie in Link zum Glossar

Polystyrol gleich gut.

Wenn Sie drehen können, drehen Sie den Zylinder gleich mit dem dünneren Teil, aus dem die

Druckstange heraus ragt, und arbeiten Sie ein entsprechend größeres Loch in die eine

Stirnwand ein. Wenn nicht, sehen Sie zumindest eine Führungsbohrung von beispielsweise

1 mm in der Stirnwand vor. Setzen Sie die Teile

zusammen und kleben oder löten Sie im Bedarfsfall den dünneren Zylinder auf.

Die Versteifungswinkel zwischen Stirnwand und dünnerem Zylinderteil aufzulöten oder zu –kleben,

kann zu einer wahren Geduldsarbeit ausarten. Daher ist es klug, für diese in der Stirnwand

passende Aussparungen vorzubereiten. Diese halten die Winkelchen am gewünschten Platz.

Wenn Sie keinen Zugriff auf eine Drehbank

haben, setzen Sie den dünnen Zylinder aus mehreren Rohren zusammen, deren dünnstes einen

Innendurchmesser haben sollte, der dem Außendurchmesser der Schubstange (etwa 1,5 mm) entspricht.

Im nächsten Schritt wird die Abschluss–Scheibe vor dem dünnen Teil angefertigt

(Version ohne Drehbank: von Hand ausgesägt und zurecht gefeilt). Dreher können den Absatz gleich an dem dünnen Teil mit ansetzen.

Den Abschluss der Arbeiten auf dieser Seite bilden die Anfertigung und Anbringung der Schubstange

mit dem Langloch und die Nachbildungen der Verschraubungen zwischen Zylinder und Stirnwand.

Hilfsluftbehälter im Modell

Interessanter Weise unterscheiden sich die Ausführungen der Hilfsluft–Behälter bei getrennter

und vereinigter Bauweise. Bei ersterer sind sie meistens rund, bei letzterer haben sie einen

quadratischen Querschnitt mit stark abgerundeten Kanten an allen Seiten.

Ein Stück Rohr oder Rundmaterial für den einzeln angebrachten Behälter ist leicht

aufzutreiben. Im Zweifelsfall tut es eine Kupfermuffe für Wasserleitungen mit

15 mm Durchmesser. Löten Sie an den Enden

zwei Messingscheiben auf und feilen oder drehen Sie diese so hin, dass ihr Durchmesser

etwas größer ist als der des Behälters. Tipp: Wer eine

Drehbank hat, kann die Endstücke leicht gewölbt ausführen -

das war auch beim Original oft so. Zwei Spannbänder - gebaut aus dünnen Messing–Streifen - sorgen für eine Original–getreue Befestigung.

Schwieriger wird es schon bei den angeflanschten Hilfsluftbehältern der vereinigten

Bauart. Erstens können diese nicht gedreht werden, und zweitens ist es für Hobby–Bastler

gar nicht so einfach, passend großes Rohmaterial zu bekommen.

Das Foto aus dem letzten Abschnitt weist die Lösung. Der Hilfsluftbehälter wurde dort als

Hohlkörper aus 3 mm starken Polystyrol–Platten verklebt. Die Kanten wurden nach

der Trockung mit der Feile verrundet.

So ein Behälter wird wieder mit einer Führungs–Bohrung versehen und dann an die

Stirnwand der Halterung des Zylinders geklebt, die der Schubstange gegenüber liegt.

Am Hilfsluftbehälter befindet sich auch das Steuerventil. Wer keine Drehbank

benutzen kann, ist darauf angewiesen, dessen Einzelteile aus zurecht gefeilten Stücken zusammen

zu setzen. Das ist auch kein Problem, sofern Sie halbwegs sorgfältig arbeiten.

Wenn Sie die Ausführung mit den Hebel für die Lösevorrichtung am Rahmenlängsträger bauen

(wie im ersten Foto dieses Abschnitts), müssen dafür noch passende Halter angefertigt werden.

Die Stange besteht aus 1 mm

starkem Rundmaterial, die Griffe wurden aus 0,3 mm–Neusilber

angefertigt. Dieses Material ist wegen des höheren Zinkanteils etwas unempfindlicher

als Messing gegen Verbiegen. Die ausgesägten und verfeilten Griffe werden

nach der Anbringung der Halter und dem Einsetzen der Stange aufgelötet.

Bei der Ausführung wie im ersten Modellfoto dieser Seite, wo der Hebel direkt am Steuerventil sitzt,

tut es eine kurze Stange, die in den Körper des Ventils eingelötet oder –geklebt wird.

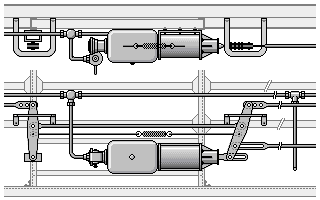

Einbaulage und Umlenkungen

Zur Erinnerung: Die Stößelstange des Bremszylinders (genauer genommen, des Kolbens)

bewegt nur einen der beiden Doppelhebel. Der andere ist auf Höhe des Zylinders auf

einem Festpunktlager angebracht. Bei Bremszylindern mit getrenntem Hilfsluftbehälter

ist das Festlager zuweilen an der zweiten Stirnseite des Zylinders befestigt, bei der anderen

Ausführung meist auf einem separaten Lagerbock mit etwas Abstand zum Hilfsluftbehälter.

Die Lage der Druckluftbremsteile in Längsrichtung wird durch die Enden der Doppelhebel

bestimmt. Daher kann es durchaus sein, dass Zylinder und Behälter nicht in Wagenmitte

liegen, sondern leicht verschoben. Wenn Ihr Modell eine Handbremsspindel hat, bestimmt

diese, auf welcher Seite der Bremszylinder liegt und wie herum er angeordnet wird.

Der Deutlichkeit halber zeigt diese Skizze nur die Umlenk–Hebel, deren Umlenkstange, die Rückholfeder sowie die drei Zugstangen. Die oberen führen zu

den Umlenkungen bei den Radsätzen, die untere ist die Handbremszugstange. Beachten Sie bitte

die beiden Langlöcher an den Anschlussflanschen, die als Freilauf dienen.

Die Doppelhebel können wieder aus Kunststoff oder Messing gefertigt werden. Achten Sie

darauf, dass sie beim Einbau waagerecht liegen. Falls Ihnen die „freischwebende”

Konstruktion zu labil erscheint: Die Hebel können auch auf Haltestiften angebracht werden,

beispielsweise bei den Bolzen der Umlenkstange. Die Stifte werden vorab am Fahrwerk befestigt.

Die Zugfeder hat im Modell keinerlei Funktion. Sie können diese daher getrost selbst wickeln.

Wichtig: Die Verbindung zwischen den Zugstangen zu den Umlenkungen und den

Umlenkhebeln des Bremszylinders muss bei Einachs–Drehgestellen beweglich bleiben!

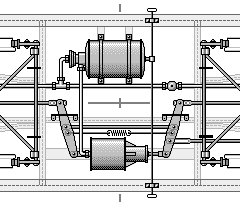

Die Leitungen

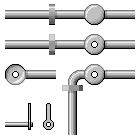

Die Skizze zeigt den Verlauf der Luftleitungen. Bei der Ausführung mit vereinigtem Hilfsluftbehälter

entfällt die Verbindung von dort zum Bremszylinder. Der Knubbel rechts in der Hauptluftleitung ist

ein Staubfänger, die Verzweigung links oben führt bei Reisezug– und Packwagen zum Notbremsventil.

Die T–Stücke an den Verzweigungen werden am besten aus Rohrstückchen verlötet. An den Enden

löten Sie ein weiteres Scheibchen Rohr auf und feilen es auf Sechskant–Form. Für den

Staubfänger kann eventuell ein halbkugeliges Stück aus dem Spritzlings–Rest eines Kunststoff–Bausatzes benutzt werden.

Die nötigen Halteschellen lassen sich gut aus ausgeglühten Streifchen Messingblech

bauen, die mit den Enden einer Flachzange über ein Stück Rohr gedrückt werden.

Achtung: Die Luftleitungen müssen natürlich an Einachs–Drehgestellen

unterbrochen werden. Dort werden dann mit etwas Luft die fehlenden Stücke angebracht.

Bei dieser Gelegenheit können auch gleich die Heizleitungen von Personen– und Packwagen nachgebildet werden.

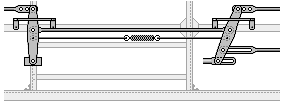

Die Bremskupplungen

„Bremsschläuche” - gemeint ist in der Regel die gesamte Konstruktion aus Hahn, Schlauch

und Kupplung - gibt es auch fertig zu kaufen. Hier folgt eine Kurz–Bauanleitung für die

auf dem Foto abgebildete, hängende Version. Für die Schläuche benötigen Sie ein Stück

Elektro–Kabel mit einer schwarzen, passenden Isolierung. Deren Innendurchmesser sollte etwa

1,5 mm betragen, der äußere 3,5.

Drehen Sie aus Messing ein Werkstück wie oben in der Skizze abgebildet. Der Ansatz ist der gerade

Schaft links, dann folgt eine Kugel (die Sie am besten aus einer Scheibe drechseln), wieder ein

gerades Stück, eine dünnere Scheibe und wieder ein Stutzen. Auf den wird später der Bremsschlauch geklebt.

Spannen Sie das Stück aus und bohren Sie quer durch die Kugel ein Loch von 1 mm

Durchmesser. Die Scheibe wird in Sechskant–Form gefeilt.

Dann muss das Verbindungsstück zwischen Kugel und Scheibe in einen rechten Winkel gebogen werden.

Glühen Sie das Material lieber vorher aus, damit es nicht bricht!

Die Kupplung für das Ende des Schlauchs entsteht aus einem Schaft von

1,5 mm Durchmesser und einer Kugel. Sägen oder

feilen Sie etwas weniger als die Hälfte der Kugel parallel zum Schaft ab. Es folgt wieder eine

mittige Querbohrung. Danach muss die Halbkugel mit einem Kugelfräser ausgehöhlt werden.

Der Kupplungs–Griff und der Sperrhahn oben werden aus einem Stück 1 mm–Messingdraht und aus dünnen Blech

ausgesägten Griffen zusammengesetzt. Löten Sie die Griffe mit der Bohrung auf den Draht und

löten oder kleben Sie beides in die Bohrungen. Oben muss die Achse beidseitig aus

dem Hahn heraus schauen, unten muss der Zapfen für die Halbkugel möglichst kurz sein.

Wer keine Drehbank hat, kann das Hahngehäuse auch aus einem quer liegenden Rundmaterial

oder Rohr bauen - dafür genügt eine Kleinbohrmaschine. Die Scheibe entsteht dann aus

einem Stück Messingblech und der durchgehende Schaft aus 1,5 mm

starkem Rundmaterial. Solche Hähne hat beispielsweise die 99 6001

(Großbild ansehen).

Nach der Lackierung wird je ein Stück Isolierung des Elektrokabels auf den Stift am Hahn

und den an der Kupplung geklebt. Achtung: Die offenen Seite der Kupplungen

müssen alle nach der selben Seite hin zeigen (in Fahrtrichtung gesehen rechts oder links,

jedenfalls bei allen Fahrzeugen Ihrer Eisenbahn gleich). Die Griffe der Hähne sollten Sie rot lackieren.