Wagen: Fahrwerks–Modellbau

Achslager für Eigenbau–Waggons

Auf dieser Seite beschreiben wir, wie Sie sich vollständige Achslager–Konstruktionen für Waggon–Modelle in Nenngröße

II(m) bauen können. Die Hinweise sind teils auch für eine kleinere

Modelleisenbahn bis Baugröße H0 (1:87) verwendbar.

Achslager–Nachbildungen gibt es auch als Messing– oder Weissmetall–Gussteile

zu kaufen. Das Problem ist aber oft, dass die für Ihr Vorbild richtige Ausführung nicht verfügbar ist.

Entweder sind die Federpakete zu lang oder zu kurz, die Federblätter haben die falsche Anzahl, das

Achslagerblech hat die falsche Form oder das Achslager–Gehäuse ist anders als beim Original.

Nehmen wir der Einfachheit halber an, dass die Achse selbst durch ein Einachs–Drehgestell

gehalten wird. Dann genügt nämlich eine Verblendung aus Polystyrol.

Wenn das nicht der Fall ist, müssen Sie die Achslagerbleche entsprechend

stabil bauen (beispielsweise aus Messing) und eine geeignete Achslagerung vorsehen,

wahlweise als einfache Bohrung, als Kugellager oder Bundbuchse.

Die bei Fremde Seite

Conrad

unter der Nummer 23 70 27 lieferbaren Bundbuchsen aus Sinterbronze

sind mit 4,5 mm ziemlich tief. Geeigneter erscheinen

Radial–Kugellager mit Bundflansch, die nur noch 3 mm

breit sind (21 52 28). Technisch gesehen genügt jedoch ein

0,8 mm–Blech - wenn das Lager mit Druck–festem Fett (Fließfett) abgeschmiert wird.

Im Maßstab 1:22,5 ist der Eigenbau von Achslagern für

Modellbahn–Wagen nicht ganz so schwer. Also Mut - hier wird erklärt, wie das geht.

Abschnitte dieser Seite:

- Bestandteile der Achslager–Konstruktion

- Achslagerbleche, Schakenböcke und Schaken

- Die Federpakete

- Der Federbund

- Montage, Teil 1

- Die Achslagergehäuse

- Montage, Teil 2

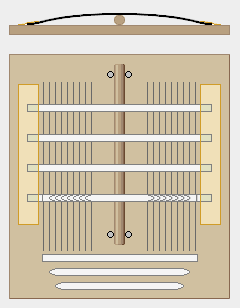

Bestandteile der Achslager–Konstruktion

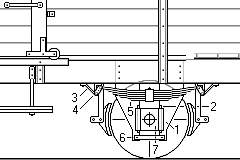

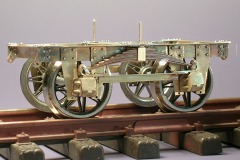

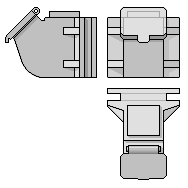

Zunächst sei ein einfacher, zweiachsiger Wagen betrachtet, wie er auf dem Foto als Modell abgebildet ist.

Seine Achslager–Konstruktion besteht aus folgenden Hauptbestandteilen (siehe die Zeichnung).

- Dem Achslagerblech, das senkrecht stehend an den äußeren Rahmenlängsträgern befestigt wird (bei älteren Wagen durch Niete, bei neueren durch Schweißen).

- Den Gleitbahnen für das Achslagergehäuse, das sich auf dem Achslagerblech geführt nach oben und unten bewegen kann.

- Den Schakenböcken rechts und links des parallel zum Rahmenlängsträger liegenden Federbunds.

- Die an diesen Böcken drehbar gelagerten Schakenbleche oder kurz Schaken dienen dazu, Längenausdehnungen beim Ein– und Ausfedern auszugleichen. Sie werden auch „Federlaschen” genannt und verbinden das oberste Federblatt (über ein Lagerauge an dessen Enden) mit dem starren Fahrwerk.

- Dem Federpaket, das aus senkrecht übereinander liegenden Blattfedern besteht, die in der Mitte durch einen Bund zusammen gehalten werden. Die Enden dieser Federn sind meist an den Enden und Außenkanten angeschrägt, meist haben sie eine eingegossene Nut, um die zueinander parallele Ausrichtung über die gesamte Länge zu gewährleisten.

- Dem Verschlussblech unterhalb des Achslager–Gehäuses am Achslagerblech. Es hat oft die Form eines Winkelprofils und ist stets geschraubt, nie genietet.

- Dem eigentlichen Achslagergehäuse. Das ist der Käfig für das Achslager. Fast alle Achslager–Gehause haben ein oder zwei Öffnungen mit Klappen, über die leicht Schmierstoffe für die Lagerung nachgefüllt werden können. Bei den Achslagergehäusen gibt es eine Vielzahl von Varianten, jedoch einige typische Bauweisen.

Achslagerbleche, Schakenböcke und Schaken

Die hier beschriebenen Verfahren sind beim Bau mit Link zum Glossar

Polystyrol und

Link zum Glossar

Messing

anwendbar. Beim Kunststoff werden die Teile verklebt, beim Metall bevorzugt verlötet.

Zunächst werden die Achslagerbleche aus Platten–Rohmaterial angefertigt.

Der Abstand von der Rahmenlängsträger–Oberkante zur Achsmitte ist dabei das wichtigste Maß. Sie berechnen es mit dieser Formel:

E =

(Rahmenoberkante bis Schienen–Oberkante) – ½ Laufkreis–Durchmesser des Rades.

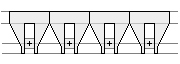

Die Skizze zeigt, wie Sie die Teile am besten anzeichnen.

Ob Sie durchbrochene („Fachwerk”–) Bleche oder durchgehende nachbilden, ist egal.

Wenn Sie die erste Variante wählen, versäubern Sie die Durchbrüche, bevor Sie die einzelnen

Teile absägen. Lassen Sie im Bereich des Achslager–Gehäuses den Mittelbereich des

Durchbruchs stehen, das erhöht die Stabilität. Bringen Sie eine kleine Hilfsbohrung

am Punkt der Achsmitte an. Eine Material–Stärke von 1 mm

ist bei Maßstab 1:22,5 passend.

Achtung! Wenn Sie ein Fahrwerk mit eingeschriebener Grundplatte bauen, muss das obere

Rechteck der Bleche um deren Dicke weniger hoch sein (siehe Pfeil in der vierten Skizze dieses Abschnitts).

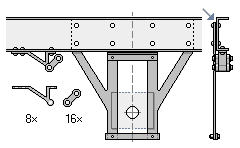

Die Schakenböcke verursachen mehr Arbeit. Immerhin müssen davon schon acht Stück

angefertigt werden. Die Skizze erläutert wieder die optimale Anzeichnung. Diesmal ist das wichtigste

Maß der Abstand der Bohrungen für den später unteren Schakenbolzen zur Oberkante

der Böcke (vergleiche dazu das Foto am Anfang der Seite).

Die Böcke werden am Besten aus 3 mm starken Platten

gebaut. Das passt gut zu den noch anzufertigenden Federn, die auch 3 mm

tief werden sollen. Die schmalen Schenkel der Rahmenlängsträger müssen hierfür etwas breiter

sein (3,5 bis 4 mm). Achten Sie darauf, das Sägeblatt genau senkrecht zu halten (in beiden Ebenen).

Tipp: Zeichnen Sie vier rechte und vier linke Böcke an. Wenn die Form

hinten nicht so gut glückt, ist es nicht so schlimm. Da ist es sowieso kaum zu sehen.

Die Schaken selbst werden auch Federlaschen genannt. Davon werden nun

schon 16 Stück mit 32 Bohrungen (à 1 mm) benötigt.

Zeichnen Sie die Teile wie in der Skizze auf 0,5 mm

starkem Material auf. Das hat den Vorteil, dass die Bohrungen auf parallelen, waagerechten

Linien liegen. Ein Bohrungs–Abstand von 4 mm passt meist.

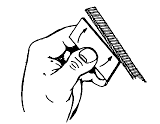

Sägen Sie dann zunächst nur um jede Schake herum und verfeilen Sie diesen Teil, bevor Sie das Werkstück abtrennen.

Es ist nicht jedermanns Sache, so dünnes Material aus Polystyrol mit einer hauchfeinen Säge

(Zahnung etwa 6/0) zu bearbeiten. Es geht auch mit einem

Cutter (Bastelmesser). Schneiden Sie dazu erst die Längsrichtung und dann

die Schmalseite, so dass sich ein Rechteck ergibt. Dann stanzen Sie vorsichtig kleine Schrägen an

den Ecken ab und feilen diese rund. Das Ergebnis kann ebenfalls überzeugen.

Die Federpakete

Die hier beschriebene Bauweise gilt nur für die Nachbildung in Polystyrol. Tipps zum Thema

„Kunststoff kleben” gibt's im Modellbau–Bereich.

Auf einem Holzbrettchen wird mittig ein Abstandshalter befestigt. Der muss so hoch sein wie der Höhenunterschied zwischen Federnende und der Mitte des Blattfeder–Pakets, wenn der Bund später von der Seite betrachtet wird.

Schneiden Sie sich von einem Polystyrol–Profil 3 × 0,5 mm vier Streifen ab, die beidseitig etwas länger sein müssen als die später benötigte Länge des ganzen Pakets.

Diese Streifen werden mit etwas Abstand zueinander im rechten Winkel mittig auf den Abstandshalter gelegt und an den Überständen rechts und links mit Klebeband auf der Unterlage fixiert. Dabei muss der Abstand zwischen den Klebebändern etwas größer sein als der äußere Abstand von einem oberen Schakenbolzen zum anderen.

Ziehen Sie nun einen langen Streifen des Profils mit Spannung über ein Rundmaterial Es wird sich. dadurch leicht wölben. Achten Sie darauf, dass die Krümmung ein klein wenig enger ist als die der aufgeklebten Streifen.

Die nächsten vier Blätter (eines je Paket) müssen so lang sein wie der besagte äußere Abstand der Schakenbolzen. Sie werden von dem vorkrümmten Profil rechtwinklig abgelängt und mittig auf die aufgespannte, erste Federlage geklebt. Dabei hilft ein Gewicht, die Teile in der Mitte zusammen zu halten. Stimmt die Krümmung genau, ist das Gewicht entbehrlich. Anmerkung: Beim Vorbild reichen (fast) immer zwei Blätter unter den Schakenbolzen, das obere hat Ösen (Augen) dafür, das untere liegt nur an.

Längen Sie nun die folgenden, kürzeren Blätter passend ab. Dabei können Bleistift–Anzeichnungen auf der Grundplatte helfen. Diese Blätter werden an den Enden beidseitig angeschrägt und dann aufgeklebt. Wichtig: die kürzeren Blätter dürfen nicht mehr enger gekrümmt sein als das vorherige Blatt, da sie sich sonst nicht mehr gut andrücken lassen.

Lassen Sie die Federpakete nun zunächst gut trocknen.

Der Federbund

Wenn die Federpakete getrocknet sind, muss der Bund angefertigt werden. Das ist

die Spange, die die einzelnen Blätter in der Mitte des Federbunds zusammen hält.

Hier folgt zunächst eine Beschreibung für Imitationen aus Kunststoff.

Schauen Sie sich die Pakete zunächst einmal an. Entscheiden Sie dann, welche die „Schokoladenseite” ist. Diese soll später nach außen zeigen.

Dann wird in der Mitte - und wiederum mittig - rundum die gewünschte Bundbreite

angezeichnet. 3 bis 3,5 mm passen ganz gut.

Schneiden Sie sich nun ein paar Stückchen Polystyrol zurecht, die so lang sein müssen, dass sie

länger sind als der Bund hoch ist. Beginnen Sie an der Rückseite, wo das erste Streifchen

aufgeklebt werden muss. Warten Sie, bis die Klebestelle gut getrocknet ist.

Tipp: Sie werden insgesamt vier Mal warten müssen. Beginnen Sie in dieser Zeit

mit anderen Arbeiten, beispielsweise der Anbringung der Achslagerbleche und Schakenböcke am Fahrwerk.

Wenn die Rückseiten getrocknet sind, werden die Überstände abgeschnitten und

die Reste genau rechtwinklig verfeilt. Nun verfahren Sie genau so erst mit dem

oberen und dann mit dem unteren Teil. Zu guter Letzt kommt die Vorderseite dran.

Dieses Verfahren ist wichtig, weil so von vorne keine Trennlinien zu sehen sind, die sich nie so ganz kaschieren lassen.

Federpakete aus Messing oder Phosphorbronze–Blechstreifen müssen ein

wenig anders gebaut werden. Hier fertigen Sie die Blätter an und bohren genau in der Mitte ein

Führungsloch. Dann setzen Sie die Blätter zusammen. Dabei sorgt ein Stift in den Bohrungen für die mittige Ausrichtung.

Löten Sie die Blätter nur in der Mitte mit ganz, ganz wenig Lot zusammen. Die Streifen müssen dabei genau ausgerichtet werden. Dabei helfen hölzerne Wäscheklammern mit stumpf abgesägten Spitzen.

Nach dem Verfeilen der Stift–Überstände kann nun der Federbund aus Messingstreifen aufgeklebt oder - vorsichtig - aufgelötet werden.

Montage, Teil 1

Der erste Teil der Montage sollte während der Trocknungszeit der anderen Teile

beginnen. Los geht es mit den Achslager–Blechen.

Diese werden - genau ausgerichtet - hinter die Rahmen–Längsträger geklebt oder

(bei Messing) gelötet. Letzteres geht vernünftig nur mit der Flamme.

Wenn die Klebestelle getrocknet oder die Lötstelle erkaltet ist, werden von außen die Löcher

für die Imitationen der Befestigungs–Niete gebohrt. Lesen Sie hierzu auch die

Tipps zur Nachbildung von Nieten.

Dummer Weise sind die innen liegenden Enden der Nietstifte nicht mehr mit dem Hohlfräser

erreichbar, und die außen liegenden Teile können innerhalb des Rahmenlängsträger–Profils

nur unter erheblichen Verrenkungen abgeschnitten und verfeilt werden. Also wird die

später außen liegende Seite schon auf Halbkugel–Form gebracht und

von innen her eingeschoben, um dann verlötet oder verklebt zu werden. Die inneren

Überstände gilt es danach mit einem Schräg– oder Vornschneider abzutrennen. Lassen Sie

dabei ein Stückchen stehen, vielleicht guckt ja doch einmal jemand unter den Wagen.

Am hohlen Winkel zwischen Rahmenlängsträger–Unterkante und Achslagerblech befindet sich

meist noch ein Winkelprofil, das an beiden Teilen mit Nieten befestigt wurde. Diese Nieten

zu „setzen” kann ziemlich pfriemelig werden. Dass sich die Mühe lohnt, beweist

das Foto der Achslager–Konstruktion an dem Link zum Glossar

Freelance–Klappdeckelwagen.

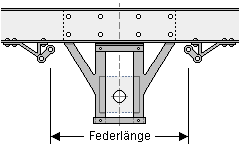

Im nächsten Schritt werden die Schakenböcke mittig unter den Rahmen–Längsträgern angebracht.

Deren Position in Längsrichtung wird durch die Federlänge bestimmt. Diese wird offiziell von Mitte

zu Mitte der oberen Schakenbolzen gemessen. Die Schaken stehen meist etwas steiler als im

45°–Winkel nach oben, aber das könnte in etwa ein Anhaltspunkt sein.

Berechnung der Lage der Schakenböcke

Angenommen, die Federlaschen stünden im 45°–Winkel und die Feder wäre im Original

1 m lang, so ergibt sich bei einem Abstand der Schakenbohrungen von

4 mm im Modell folgende Berechnung gemäß dem Satz des Pythagoras.

Bei einem 45°–Winkel in einem rechtwinkligen Dreieck

hat die Diagonale (die Hypothenuse c) eine Länge vom 1,41–fachen der

gleichlangen Schenkel a und b. Deren Länge beträgt im Umkehrschluss

70,7 % der Diagonale. Bei 4 mm sind das

2,8 mm. Die Bohrungen der Schakenböcke

müssen also 1 m ÷ 22,5 (44,4 mm) + 2 ×

2,8 mm =

50 mm voneinander entfernt sein

(beziehungsweise jeweils 25 mm von der Mitte des Achslager–Blechs und damit der Achsmitte).

Sind die Schakenböcke angebracht, müssen sie noch mit den Nietimitationen versehen werden.

An dem kurzen, zur Mitte hin weisenden waagerechten Stück ist meist nur ein Niet, an dem

langen, äußeren Stück sind meist zwei, zuweilen sogar drei. Diese Niete können auch jeweils paarweise doppelt vorhanden sein.

Die Anbringung der Schaken

Gehen Sie dazu wie folgt vor. Zunächst wird ein Stift mit hinreichend Überstand

in die Bohrungen der Schakenböcke eingeklebt oder –gelötet. Wenn Sie Kunststoff–Teile

verwenden und daher kleben, müssen Sie die Schaken sofort anschließend aufkleben und ausrichten, damit sie dicht anliegen.

Die Ausrichtung erfolgt mit einem zweiten Stück Rundmaterial, dass durch beide Bohrungen der offenen

Enden der Federlaschen gesteckt wird. Dieser Stift muss - mittels Abstandshaltern - so gesichert

werden, dass er genau waagerecht und genau rechtwinklig zum Rahmenlängsträger ausgerichtet ist.

Nach der Trocknung oder dem Erkalten der Lötstellen werden die Stiftüberstände abgeschnitten,

die Reste verfeilt und mit einem Hohlfräser in Form gebracht.

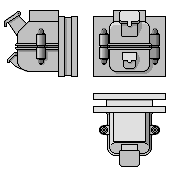

Die Achslagergehäuse

Achslagergehäuse sind die Halterung und Hülle für das eigentliche Lager, in dem der Achsstummel

eines Radsatzes läuft. Es gibt sie in geschlossenen (siehe Vorbild–Foto oben und Skizze)

und in senkrecht oder waagerecht teilbaren Ausführungen. Manche haben nur einen Einfülltrichter

für Schmierstoffe, manche zwei (für die obere und untere Lagerschale).

Bei den in der waagerechten Ebene teilbaren Gehäuse gibt es solche, deren Hälften

mit einem Spannbügel und einer mittigen Schraube unten zusammen gehalten werden, und

solche, bei denen rechts und links je eine Spannschraube angebracht ist.

Wie Sie bei der Nachbildung im Modell verfahren, hängt vom gewählten Vorbild und davon ab,

ob Kunststoff– oder Metall verwendet wird. Bei Metall können selbst bei Modellen

in H0 schon bewegliche Gehäuse erstellt werden. Die einfachste

Bauform ist diejenige, wie sie auf dem Vorbildfoto am Anfang dieser Seite gezeigt wird.

Beim Kunststoff beginnt der Bau mit einer dünnen Grundplatte, die etwas breiter sein muss als die

Öffnung im Achslagerblech. Das wird die vordere Imitation der Gleitbahnen. Bohren Sie dort, wo die Achsmitte

liegt, ein kleines Führungsloch. Nicht alle diese Platten waren wie in der Skizze hier angeschrägt.

Darauf werden dann die eigentlichen Gehäuse–Nachbildungen geklebt.

Tipp: Es gar nicht einfach, so dicke Rohlinge in Polystyrol zu finden, wie sie hier

gebraucht werden. Schleifen Sie sich mehrere Stücke 3 mm–Material

auf einer glatten Unterlage fein an und verkleben Sie diese Platten mit Universal–Verdünnung.

Nach einigen Stunden kann dann „aus dem Vollen” gearbeitet werden.

Deckel, Versteifungswinkel und Einfüllstutzen für Schmierstoffe können dann einzeln gebaut und

angeklebt werden. Imitationen seitlicher Spannschrauben fertigen Sie aus einem Stückchen Rohr,

in das sie ein dünneres Stück Rundmaterial einkleben. An den Rohrenden werden Sechskante aufgefeilt.

Das Ganze wird dann rechts und links in eine Nut geklebt, die sie mit einer runden Echappement–Feile (kleine Nadelfeile von

140 mm Länge) anfertigen.

Sehr wichtig ist die Platte, an der sich die Feder auf dem Lagergehäuse abstützt -

damit kann die endgültige Höhe vor der Montage nachjustiert werden.

Tipp: Die Flansche (Bünde) bei senkrecht geteilten Achslagerschalen bilden Sie

am Besten nach, indem Sie auf eine 1 mm–Platte

den oberen und unteren Klotz aufkleben. Nach der Trocknung wird der Überstand auf das gewünschte Maß

gesägt und gefeilt. Geübte Bastler können dann mit einem feinen Sägeblatt den Spalt zwischen den

„Hälften” nachbilden. Das Ergebnis ist auf den Großbildern des Arbeitswagens zu sehen.

Montage, Teil 2

Während die ersten Klebestellen der Achslagergehäuse trocknen, können Sie sich der weiteren Montage

widmen. Zur Erinnerung: Die Achslagerbleche, Schakenböcke und Schaken sind schon angebracht. Im nächsten Schritt folgen die Federpakete.

Diese Aufgabe ist etwas knifflig, weil die Pakete zunächst nur an den später oberen Schakenbolzen

angeklebt werden. Drehen Sie das Fahrgestell auf den Kopf, wenn es nicht schon so vor Ihnen liegt.

Kleben sie zunächst die vorher zur Justierung verwendeten Stückchen Rundmaterial in die noch offenen

Bohrungen der Schakenpaare. Nun wird der Federbund so abgelängt, dass die längsten zwei Blätter

dem Abstand von Bolzen zu Bolzen außen entsprechen.

Dann kleben Sie das Paket schön mittig und senkrecht stehend auf die Bolzenteile zwischen

den Schaken. Mit „senkrecht” ist das so eine Sache. Die Pakete werden nämlich die

Neigung haben, sich wenig zum Achslagerblech hin und von ihm weg zu kippen. Mit kleinen

Streifchen als Abstandshalter zum Achslagerblech und etwas Klebefilm lässt sich diese Gefahr

jedoch bannen. Achten Sie unbedingt darauf, dass der Federbund genau mittig in der Öffnung des

Achslagerblechs ruht. Prüfen Sie sicherheitshalber auch noch einmal die Höhenlage des Bunds.

Ganz „angefressene” Bastler können nun um den außen offenen, inneren Teil des Schakenbolzens

ein Stückchen Rohr 2×1 mm aufkleben, das

der Länge nach aufgesägt wurde. Das dient zur Nachbildung der Federöse, die es am gebauten Paket nicht gibt.

Den krönenden Abschluss der Mühe bildet dann die Anbringung der versäuberten Achslagergehäuse–Imitationen.

Wenn Sie - wie oben vorgeschlagen - im Bereich des Achslagers eine Brücke mit einer

Führungsbohrung im Durchbruch des Achslagerblechs haben stehen lassen, sind Sie nun

fein 'raus. Eine solche Bohrung hat ja auch die Gehäuse–Nachbildung. Damit können

beide Teile beim Verkleben einfach über einen Stift zentriert werden. Sie müssen

nach nur noch auf eine exakt senkrechte Stellung der Gehäuse achten.

Den letzten Schritt zur individuellen Achslagerkonstruktion bildet dann die

Anfertigung und Anbringung der unteren Verschlussbleche zwischen den offenen

Blechenden. Diese sind beim Original verschraubt und nicht vernietet. Daher

machen sich in Sechskantform gefeilte Stifte besser als Rundmaterial. Bei funktionalen

Konstruktionen mit echten Achslagern sollten diese Bleche zu Wartungszwecken lösbar angebracht sein (und wirklich aus Blech bestehen!).